Analyse et solution des défauts de surface dans les moulages sous pression en alliage d'aluminium

Résumé des principales causes de défauts de surface dans les moulages sous pression en alliage coulé : sous-coulage, fermetures à froid, pelage, bulles, matériaux volants, inclusions de laitier, pores, déformations, fissures à chaud, fragilité à chaud, dépressions, fissures de dilatation, déformation, membranes muqueuses, trous de retrait , fissures, fuites, couches intermédiaires, impuretés, marques d'écoulement, bulles, fissures, etc.

Résumé des principales causes de défauts de surface dans moulages sous pression en alliage coulé:

Analyse des défauts dans les moulages sous pression

Caractéristiques principales : Le métal a été refroidi et solidifié avant de remplir la cavité du moule, ou le poids du métal évidé est insuffisant. Raisons possibles : 1. La pression du métal est trop faible. 3. La vitesse du premier étage est trop faible (le métal refroidit trop rapidement dans le cylindre d'injection) 6. Le point de commutation premier/deuxième étage est trop tard. 7. Le réglage de décélération est incorrect. 8. La vitesse du deuxième étage est trop faible. 14. Le poids d'injection de la cuillère à matériau est mal réglé. 15. Il est obstrué au port d'injection. 16. Il est obstrué sur le canal d'écoulement du four quantitatif. 17. Le pipeline du four quantitatif est bloqué. 24. Le cycle de fonctionnement est irrégulier. 28. Le niveau d'huile de lubrification du poinçon est trop bas/le poinçon est coincé. 29. Le moule est trop froid. 31. Le moule est trop pulvérisé. 36. Fuite de vide. 37. Le vide est ouvert trop tôt/tard. 38. Le canal d'échappement et/ou l'orifice de trop-plein sont inefficaces. 41. La porte intérieure et la porte horizontale sont inefficaces Mauvaise conception de la cheminée (les parties locales du moule peuvent être trop froides). 42. Contrôle thermique des points de chauffage et de refroidissement. 43. Difficulté à former la forme géométrique du moulage. 44. Le métal est trop chaud/froid. 46. Spécifications métalliques incorrectes.

Caractéristique principale : lorsque deux brins de métal en fusion se rencontrent, l'interface s'est déjà condensée.

Raisons possibles : 1. La pression du métal est trop faible. 3. La vitesse du premier étage est trop faible. 6. Le point de commutation premier/deuxième étage est trop tard (3.6 : Le métal peut perdre trop de chaleur dans le canal transversal et la cavité du moule). 7. Le réglage de décélération est incorrect. 8. La vitesse du deuxième étage est trop faible. 14. Le réglage du poids d'injection de la cuillère est incorrect. 15. L'orifice d'injection est obstrué. 16. Le canal d'écoulement du four quantitatif est bloqué (14.15.16 : lors de l'utilisation du pré-remplissage, trop de métal peut entraîner un point de commutation premier/deuxième étage trop tard, de sorte que le métal est déjà trop froid avant le deuxième étage ). 24. Le cycle de fonctionnement n'est pas normal. 28. L'huile de lubrification du poinçon est insuffisante/le poinçon est coincé. 29. Le moule est trop froid. 31. Le moule est trop pulvérisé. 36. Fuite de vide. 37. Le vide est ouvert trop tôt/tard. 38. Le conduit d'évacuation et/ou l'orifice de trop-plein échouent (36.37.38 : Peut affecter le mode de remplissage) 41. Mauvaise conception de la porte intérieure et de la porte transversale : 42. Mauvais contrôle thermique des points de chauffage et de refroidissement. 44. Le métal est trop chaud/froid. 46. Spécifications métalliques incorrectes.

Caractéristiques principales : Un mauvais contrôle du point final d'injection ou une mauvaise conception de la porte et des canaux peuvent générer une stratification métallique ou un film d'oxyde.

Raisons possibles : 2. La pression du métal est trop élevée (lors du remplissage du moule, l'expansion du moule peut provoquer un délaminage de la surface de la pièce moulée). 3. La vitesse du premier étage est trop faible. 4. La vitesse du premier étage est trop élevée. 5. Le point de commutation premier/deuxième étage est trop tôt. 6. Le point de commutation premier/deuxième étage est trop tard (une couche d'oxydation peut se former pendant le pré-remplissage) 10. Suralimentation trop tôt. 13. Amplification trop élevée. 14. Réglage incorrect du poids d'injection de la pelle à matériau. 15. Blocage au port d'injection. 16. Blocage sur le canal d'écoulement du four quantitatif. 17. Blocage de la canalisation du four quantitatif. 23. Force de verrouillage faible/tonnage de la machine trop faible (après avoir rempli la cavité, continuer à alimenter, provoquant l'ouverture du moule sous l'effet de la force). 28. Huile de lubrification insuffisante sur le poinçon/collage du poinçon (remplissage discontinu ou irrégulier de la cavité). 41. Mauvaise conception de la porte intérieure et de la porte transversale (une mauvaise conception des canaux peut entraîner une stratification pendant le processus de remplissage de la cavité). 47. Il y a des scories dans le matériau fondu dans le four.

Caractéristique principale : lorsque le moule est ouvert, le gaz emprisonné à l'intérieur de la pièce moulée se gonfle vers la faible peau de la pièce moulée, ce qui est causé par l'expansion du gaz comprimé.

Raisons possibles : 3. La vitesse du premier étage est trop faible. 4. La vitesse du premier étage est trop élevée (3.4 : Une vitesse de premier étage incorrecte peut faire pénétrer de l'air dans le métal). 5. Le point de commutation premier/deuxième étage est trop tôt. 6. Le point de commutation premier/deuxième étage est trop tard. 14. Le poids d'injection de la cuillère à matériau est mal réglé. 15. Il est bloqué au port d'injection. 16. Il est bloqué sur le canal d'écoulement du four quantitatif. 18. Le temps de solidification est trop long/court. 21. Le délai d'éjection est trop court. 28. Il y a trop peu d'huile de lubrification sur le poinçon/le poinçon est bloqué (le blocage du poinçon peut provoquer un entraînement d'air ou un changement de vitesse lors du remplissage de la cavité au cours de la première étape). 30. La moisissure aussi est chaude. 36. Fuite de vide. 37. Ouverture du vide trop tôt/tard. 38. Défaillance de l'orifice d'échappement et/ou de trop-plein. 39. Mauvais polissage de surface du moule/cylindre d'injection (un cylindre d'injection endommagé peut être la source d'entraînement d'air). 41. Mauvaise conception de la porte intérieure et de la porte transversale. 42. Mauvais contrôle de la conductivité thermique des points de chauffage et de refroidissement. 44. Le métal est trop chaud/froid.

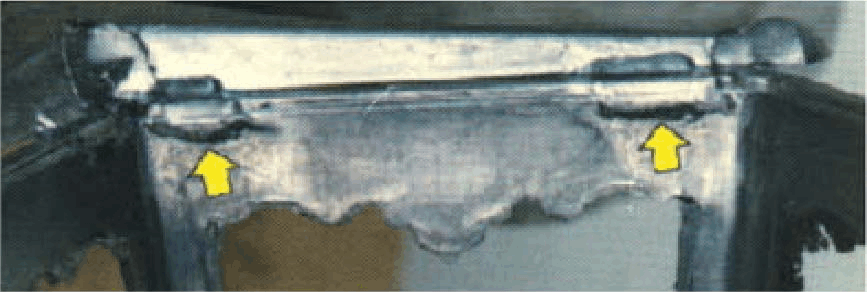

Caractéristiques principales : lorsque le remplissage de la cavité est terminé, la pression du métal agissant sur la zone projetée de la surface de coulée est trop élevée (comme indiqué sur le manomètre) et la force transmise à la surface de séparation est supérieure à la force de serrage de la machine. Cette force ouvre le moule et force le métal à s'écouler.

Raisons possibles : 2. La pression du métal est trop élevée (vérifiez la fenêtre de fonctionnement de la courbe P-Q2 pour vous assurer que sa pression et sa zone de projection ne peuvent pas être trop élevées). 7. Le réglage de décélération est incorrect. 9. La vitesse du deuxième étage est trop élevée (généralement, les changements de vitesse du deuxième étage affectent la pression du métal). 10. La pressurisation est trop précoce. 13. La pression est trop élevée. 19. Le mécanisme de verrouillage/montant de guidage n'est pas bon. 23. La force de verrouillage est trop faible/le tonnage de la machine est trop faible (ce qui peut endommager instantanément la tige de traction ou provoquer une fissuration soudaine de la plaque de siège du moule). 25. Il y a une fuite d'eau/tuyau d'eau dans le moule (des raisons similaires provoquent l'apparition soudaine d'un flash. L'eau à la surface de la cavité du moule se transforme en vapeur d'eau, ce qui peut provoquer un flash important). 31. Le moule est trop pulvérisé (l'eau à la surface de la cavité du moule devient de la vapeur d'eau, ce qui peut provoquer un flash important). 35. La surface du moule est sale/adhérente au métal. 39. Le polissage de la surface du moule/cylindre d'injection est médiocre (si la structure du moule et le polissage sont médiocres, le moule peut ne pas se fermer hermétiquement). 41. Mauvaise conception de la porte intérieure et de la porte transversale. 44. Le métal est trop chaud/froid (si le métal est très chaud, le moule est plus enclin à flasher).

Caractéristiques principales : Le métal est trop refroidi dans le cylindre d'injection, ce qui entraîne l'injection de fragments de couche refroidis dans la cavité du moule. Les gens peuvent souvent voir ces fragments et ces taches blanches à la surface du moulage avec leurs yeux.

Raisons possibles : 3. La vitesse du premier étage est trop faible (un faible taux de remplissage de métal peut augmenter la génération de fragments de couche de refroidissement dans le cylindre d'injection). 8. La vitesse du deuxième étage est trop faible. 15. Il est obstrué au port d'injection. 16. Il est obstrué sur le canal d'écoulement du four quantitatif (15.16 : La cause profonde des fragments métalliques). 17. Le pipeline du four quantitatif est bloqué. 24. Le cycle de fonctionnement est anormal. 29. Le moule est trop froid. 31. Le moule est trop pulvérisé. 41. La conception de la porte intérieure et de la porte transversale est médiocre. 42. Le contrôle de la conductivité thermique des points de chauffage et de refroidissement est médiocre. 44. Le métal est trop chaud/froid (trop froid). 46. La spécification du métal est incorrecte (la composition du métal peut entraîner la solidification d'une partie du métal dans le cylindre d'injection à des températures élevées).

Caractéristique principale : Ce défaut se produit lorsqu'une trop grande quantité d'huile de poinçonnage est utilisée.

Raisons possibles : 24. Cycle de fonctionnement irrégulier (le moule et le cylindre d'injection peuvent être trop froids). 27. Trop d'huile lubrifiante pour le poinçon. 29. Le moule est trop froid.

Caractéristique principale : Ce défaut est causé par l'air enveloppé à l'intérieur de la pièce coulée, ce qui peut être contrôlé par un mauvais point final d'injection et une mauvaise conception de la porte et du canal.

Raisons possibles : 3. La vitesse du premier étage est trop faible. 4. La vitesse du premier étage est trop élevée. 5. Le point de commutation premier/deuxième étage est trop tôt. 6. Le point de commutation premier/deuxième étage est trop tard. 8. La vitesse du deuxième étage est trop faible (le pourcentage de solides pendant le remplissage de la cavité est trop élevé et la vitesse du deuxième étage peut être due à des trous d'air). 11. Le coup de pouce est trop tard. 12. Le boost est trop faible (11.12 : le boost peut être utilisé pour réduire certains trous d'air). 14. Le réglage du poids d'injection de la cuillère à matériau est incorrect. 15. Il est obstrué au port d'injection. 16. Il est obstrué sur le canal d'écoulement du four quantitatif. 17. Le pipeline du four quantitatif est bouché (14.15.16.17 : La modification du volume peut affecter l'accélération de l'onde et le point de commutation premier/deuxième niveau). 24. Le cycle de fonctionnement est irrégulier. 28. Il y a trop peu d'huile de lubrification sur le poinçon/le poinçon est coincé. 29. Le moule est trop froid (24.29 : Lors du remplissage de la cavité du moule, si le moule est trop froid, l'air peut être bloqué lorsque deux brins de métal se rencontrent, ce qui s'apparente à une fermeture à froid). 31. Le moule est trop pulvérisé. 36. Fuite de vide. 37. Le vide s'ouvre trop tôt/tard. 38. Les orifices d'échappement et/ou de trop-plein échouent (36.37.38 : la cavité du moule contient de l'air). 41. Mauvaise conception de la porte intérieure et de la porte transversale (par exemple, situées au bord du cylindre d'injection et de la tige supérieure inférieure, ce qui peut faire pénétrer de l'air dans le métal). 43. Difficulté à former la forme géométrique des moulages. 44. Le métal est trop chaud/froid.

Caractéristiques principales : une inclinaison insuffisante ou un côté concave de la surface d'ébauche peut endommager la surface du moulage sous pression pendant l'éjection, et la modification de la température pendant l'éjection peut réduire la tension. Une autre raison est la mauvaise rugosité de surface du moule.

Raisons possibles : 18. Le temps de solidification est trop long/court (le refroidissement et le rétrécissement de la pièce coulée peuvent la coincer dans le moule, par exemple rester longtemps dans le moule). 19. Le mécanisme de verrouillage/montant de guidage n'est pas bon. 20. La force d'éjection est trop élevée. 21. Le délai d'éjection est trop court. 22. Le délai d'éjection est trop long. 30. Le moule est trop chaud (lorsque le métal est éjecté, il sera trop mou et collera au moule peut également se produire). 32. Pulvérisation de moisissure insuffisante. 33. Type de pulvérisation de moule incorrect. 34. Faible concentration d'agent de démoulage. 35. Adhérence sale/métal sur la surface du moule (l'adhérence du métal est un signe que la zone du moule est trop chaude, ce qui peut causer d'autres problèmes tels que tirer et coller). 39. Mauvais polissage de surface du moule/cylindre d'injection. 40. Inclinaison insuffisante ou côté concave de la surface de dessin. 41. Mauvaise conception de la porte intérieure et de la porte transversale (la cavitation et l'érosion peuvent endommager rapidement l'acier du moule et peuvent également provoquer une traction). 42. Mauvais contrôle de la conductivité thermique des points de chauffage et de refroidissement (le côté opposé de la porte intérieure peut être une source de nœud chaud). 43. Difficulté à former la forme géométrique du moulage. 44. Le métal est trop chaud/froid.

Caractéristique principale : la raison de ce défaut est que les fissures de solidification se produisent à l'endroit où la résistance à la traction du métal est la plus mauvaise pendant le retrait de solidification, ce qui peut être vu à partir de la surface du métal (et non de la fragilité thermique).

Raisons possibles : 1. La pression du métal est trop faible. 7. Le réglage de décélération est incorrect. 8. La vitesse du deuxième étage est trop faible. 9. La vitesse du deuxième étage est trop élevée. 11. La pressurisation est trop tardive. 12. La pression est trop basse. 14. Le poids d'injection de la cuillère à matériau est mal réglé. 15. Il est bloqué au port d'injection. 16. Il est bloqué sur le canal d'écoulement du four quantitatif. 17. Le pipeline du four quantitatif est bloqué (15.16.17 : lorsque le pré-remplissage est utilisé, le point de commutation du premier/deuxième étage changera, ce qui peut entraîner des changements dans l'extrémité avant du remplisseur à différentes parties du moule) . 24. Cycle de fonctionnement irrégulier (ce qui peut entraîner une température de moule instable). 28. Huile de lubrification insuffisante pour le poinçon/collage du poinçon. 30. Le moule est trop chaud. 32. Pulvérisation de moisissure insuffisante. 41. Mauvaise conception de la porte intérieure et de la porte transversale. 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement. 43. Difficulté à former la forme géométrique du moulage. 44. Le métal est trop chaud/froid. 45. Le métal est contaminé ou sale. 46. Les spécifications du métal sont incorrectes. 47. Il y a des scories dans le matériau fondu dans le four.

Caractéristique principale : la composition de l'alliage reste inférieure à la zone à haute température après la solidification, ce qui rend le métal trop faible. Lorsque le moulage refroidit (et rétrécit), cela peut provoquer des fissures dans les zones à forte contrainte. Attention : Ce défaut se produit simultanément avec la fissuration thermique.

Raisons possibles : 18. Le temps de solidification est trop long/court. 20. La force d'éjection est trop élevée. 21. Le délai d'éjection est trop court. 22. Le délai d'éjection est trop long (18.20.21.22 : le réglage de ces paramètres peut résoudre le problème, mais n'a pas touché la cause première). 30. Le moule est trop chaud. 32. La pulvérisation de moisissures ne suffit pas. 40. L'angle de dépouille est insuffisant ou le côté concave (abîmé lors de l'éjection). 42. Mauvais contrôle thermique des points de chauffage et de refroidissement. 44. Le métal est trop chaud/froid (peut provoquer une surchauffe dans certaines parties du moule et une surchauffe dans certaines zones du moulage). 45. Contamination ou saleté métallique. 46. Spécifications incorrectes du métal (45.46 : un excès de Fe, Cu et Zn peut provoquer une fragilité thermique).

Caractéristiques principales : La dépression est causée par des trous de retrait proches de la surface de la pièce moulée, qui s'effondrent vers le trou de retrait lors de la solidification. Les bosses, comme les trous de retrait, sont causées par un mauvais contrôle de la température du moule, car une surchauffe locale peut former des dépressions.

Raisons principales : 1. La pression du métal est trop faible. 7. Le réglage de décélération est incorrect. 8. La vitesse du deuxième étage est trop faible. 9. La vitesse du deuxième étage est trop élevée. 11. La pressurisation est trop tardive. 12. La pressurisation est trop faible (11.12 : Il ne peut pas être réapprovisionné. Parfois, il ne peut pas être réapprovisionné en raison de la position de la porte intérieure). 14. Le poids d'injection de la cuillère à matériau est mal réglé. 15. Il est bloqué au port d'injection. 16. Il est bloqué sur le canal d'écoulement du four quantitatif. 17. Le pipeline du four quantitatif est bloqué. 24. Le cycle de fonctionnement est irrégulier. 26. Le dispositif de chauffage/refroidissement fuit de l'huile (De plus, une fuite du cylindre d'huile d'insertion du noyau peut également causer de l'huile sur la surface de la cavité du moule, provoquant des bosses. 30. Le moule est trop chaud. 32. La pulvérisation du moule n'est pas 41. La conception de la porte intérieure et de la porte transversale est mauvaise 42. Le contrôle de la conductivité thermique des points de chauffage et de refroidissement est mauvais 43. La forme géométrique de la pièce moulée est difficile à façonner 44. Le métal est trop chaud/froid 45. Le métal est contaminé ou sale 46. La spécification du métal est incorrecte 47. Il y a de l'écume dans le matériau fondu dans le four.

Caractéristiques principales : Il y a des pores dans la coulée, qui sont éjectés avant la fin de la solidification, et le gaz piégé se dilate vers l'extérieur le long des parties instables pour casser le métal.

Raisons principales : 3. La vitesse du premier étage est trop faible. 4. La vitesse du premier étage est trop élevée. 5. Le point de commutation premier/deuxième étage est trop tôt (3.4.5 : La cause profonde de l'admission d'air). 14. Le poids d'injection de la cuillère à matériau est mal réglé. 15. Il est bloqué au port d'injection. 16. Il est bloqué sur le canal d'écoulement du four quantitatif (14.15.16 : Le gâteau de matière est trop épais et peut se dilater et se fissurer). 17. Blocage de la canalisation dans le four quantitatif. 18. Temps de prise trop long/court. 21. Délai d'éjection trop court. 25. Fuite d'eau de moule/conduite d'eau. 26. Fuite du dispositif d'huile de chauffage/refroidissement du moule. 27. Huile de graissage excessive dans le poinçon (25.26.27 : La cause profonde du piégeage de gaz). 30. Le moule est trop chaud. 32. Pulvérisation de moisissure insuffisante. 36. Fuite de vide. 37. Ouverture du vide trop tôt/trop tard. 38. Défaillance de l'orifice d'échappement et/ou de trop-plein. 41. Mauvaise conception des portes intérieures et transversales. 42. Mauvais contrôle de la conduction thermique des points de chauffage et de refroidissement. 43. Difficulté à former la forme géométrique des pièces moulées (survenant souvent à l'épaisseur de la paroi). 44. Métal trop chaud/froid

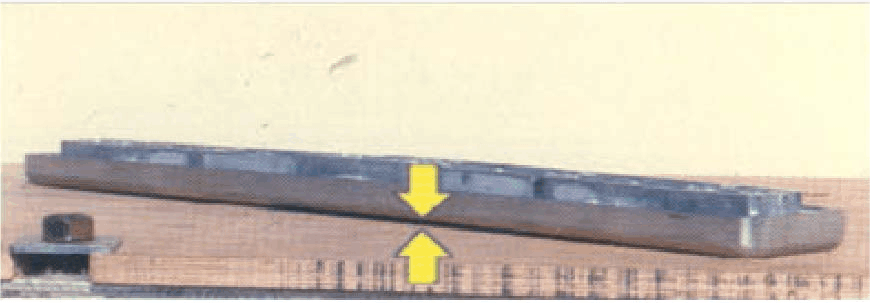

Caractéristiques principales : Une fois la pièce moulée éjectée, une déformation se produit lors du refroidissement à température ambiante. La cause profonde est causée par la forme géométrique ou la composition de l'alliage d'une certaine partie de la pièce moulée. La réduction de la température pendant l'éjection peut minimiser la déformation. La température inégale du moule est l'une des principales raisons de ce défaut.

Raisons principales : 18. Le temps de solidification est trop long/court. 21. Le délai d'éjection est trop court. 22. Le délai d'éjection est trop long. 24. Le cycle de fonctionnement n'est pas normal (mauvais contrôle de la température). 30. Le moule est trop chaud. 32. La pulvérisation de moisissures ne suffit pas. 33. Le type de pulvérisation du moule est incorrect. 34. La concentration de l'agent de démoulage est trop faible. 40. La pente de la surface de dépouille est insuffisante ou concave. 41. La conception de la porte intérieure et de la porte transversale est médiocre. 42. Le contrôle de la conductivité thermique des points de chauffage et de refroidissement est médiocre (un mauvais mode de remplissage peut entraîner une concentration de la charge thermique dans certaines zones du moule). 43. La forme géométrique du moulage est difficile à façonner. 44. Le métal est trop chaud/froid. 46. La spécification du métal est incorrecte.

Caractéristiques principales : impact chimique et force de liaison de l'alliage d'aluminium sur l'acier du moule, ce qui peut entraîner la déchirure de la pièce moulée lors de l'éjection. La modification de la composition de l'alliage et la réduction de la température du métal ou du moule peuvent réduire l'adhérence au moule.

Raisons principales : 2. La pression du métal est trop élevée. 5. Le point de commutation premier/deuxième étage est trop tôt (le pré-remplissage peut parfois aider à réduire le collage du moule dans certaines zones). 9. La vitesse du deuxième étage est trop élevée (dans certains exemples, la modification de la vitesse du métal peut augmenter le transfert de chaleur vers la zone à problème). 15. Il est bloqué au port d'injection. 16. Il est bloqué au niveau du canal d'écoulement du four quantitatif. 17. La canalisation du four quantitatif est bloquée (15.16.17 : les changements de volume peuvent modifier le point de commutation réel du premier/deuxième niveau. Cela peut modifier l'état de distribution de la chaleur du moule). 30. Le moule est trop chaud. 32. La pulvérisation de moisissures ne suffit pas. 33. Le type de pulvérisation du moule est incorrect. 34. La concentration de l'agent de démoulage est trop faible. 39. Le polissage de surface du moule/cylindre d'injection est médiocre (le moule peut avoir besoin d'être poli). 41. La conception de la porte intérieure et de la porte transversale est médiocre. 42. Le contrôle de la conductivité thermique des points de chauffage et de refroidissement est médiocre. 44. Le métal est trop chaud/froid. 46. La spécification du métal est incorrecte Lorsque Fe est inférieur à la norme de 0.6 à 0.7 %, cela peut provoquer un collage du moule.

Caractéristique principale : Ce défaut est causé par la diminution du volume de métal lors de la solidification, et le manque de plus de métal à compléter avant la solidification. Une surchauffe locale peut entraîner la concentration de cavités de retrait dans des zones spécifiques, voir "dépressions".

Raisons principales : 1. La pression du métal est trop faible. 7. Le réglage de décélération est incorrect. 8. La vitesse du deuxième étage est trop faible. 9. La vitesse du deuxième étage est trop élevée. 11. La pressurisation est trop tardive. 12. La pressurisation est trop faible. 14. Le poids d'injection de la cuillère à matériau est mal réglé. 15. Il est bloqué au port d'injection. 16. Il est bloqué sur le canal d'écoulement du four quantitatif. 17. La canalisation du four quantitatif est bloquée (14.15.16.17 : Lors de la mise sous pression, un rétrécissement peut se produire lorsque le gâteau de matière est trop fin) . 24. Cycle de fonctionnement anormal. 28. Huile de lubrification insuffisante pour le poinçon/collage du poinçon. 30. Moule trop chaud. 32. Pulvérisation de moisissure insuffisante. 41. Mauvaise conception de la porte intérieure et de la porte transversale (l'amélioration de la conception de la porte intérieure et de la porte transversale peut améliorer le remplissage de certaines zones). 42. Mauvais contrôle thermique des points de chauffage et de refroidissement. 43. Difficulté à former la forme géométrique du moulage. 44. Métal trop chaud/froid. 45. Contamination métallique ou saleté (le retrait est lié aux oxydes et aux scories) . 46. Spécifications métalliques incorrectes. 47. Il y a de l'écume dans le matériau fondu dans le four.

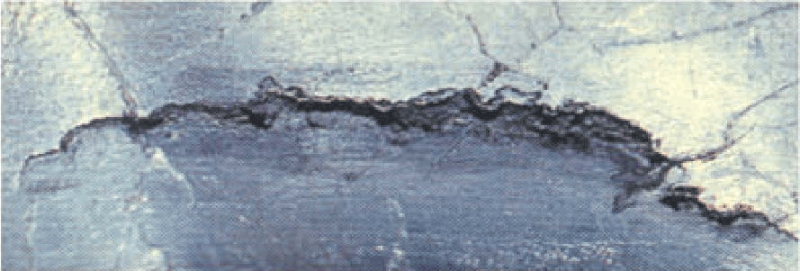

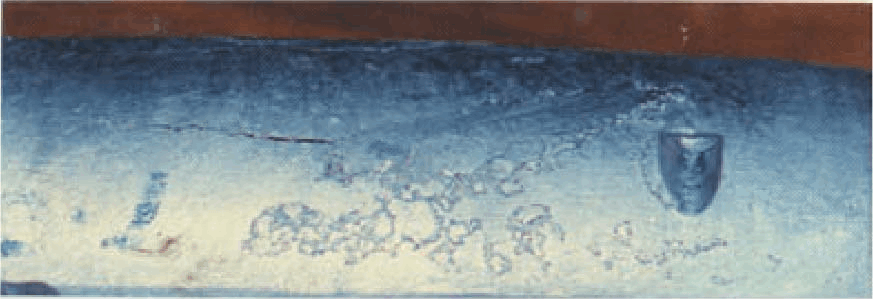

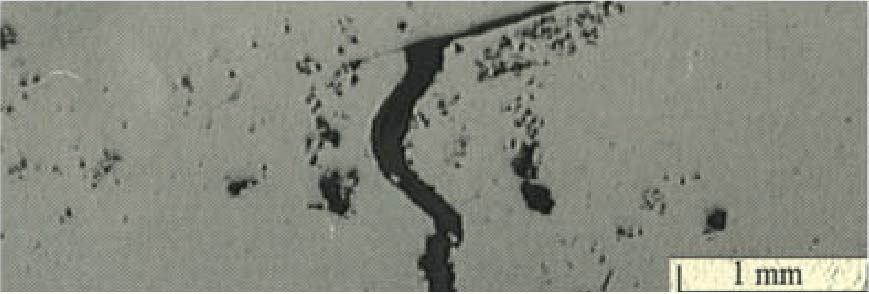

Caractéristiques principales : Ce défaut est causé par la dilatation thermique continue de la surface en acier de la matrice pendant l'utilisation. Une filière froide excessive et une fatigue de filière accéléreront ce résultat.

Raisons principales : 2. La pression du métal est trop élevée. 7. Le réglage de décélération est incorrect. 13. L'augmentation de pression est trop élevée. 24. Le cycle de fonctionnement n'est pas normal (le moule est trop froid). 29. Le moule est trop froid. 30. Le moule est trop chaud. 31. Le moule est trop pulvérisé. 41. La conception de la porte intérieure et de la porte transversale est médiocre. 42. Le contrôle de la conductivité thermique des points de chauffage et de refroidissement est médiocre. 43. La forme géométrique du moulage est difficile à façonner. 44. Le métal est trop chaud/froid

Caractéristiques principales : la raison de la coulée des fuites est qu'il y a des chevauchements ou des connexions d'oxyde, ou plusieurs trous connectés pour former un chemin qui peut fuir. Une inspection minutieuse de la zone de fuite peut révéler de nombreuses causes de fuite.

Raisons principales : 1. La pression du métal est trop faible. 3. La vitesse du premier étage est trop faible. 4. La vitesse du premier étage est trop élevée. 5. Le point de commutation premier/deuxième étage est trop tôt. 6. Le point de commutation du premier/deuxième étage est trop tard (pendant la période de pré-remplissage, le métal solidifié dans la porte transversale, la porte intérieure et la cavité peut perturber le mode de remplissage, et les fragments de couche de refroidissement générés peuvent également provoquer des fuites). 7. Le réglage de décélération est incorrect. 8. La vitesse du deuxième étage est trop faible. 11. La pressurisation est trop tardive. 12. La pressurisation est trop faible (la pression de l'accumulateur d'énergie de la machine peut être faible ou le circuit de suralimentation peut ne pas fonctionner efficacement). 14. Le réglage du poids d'injection de la cuillère à matériau est incorrect. 15. Il est obstrué au port d'injection. 16. Il est obstrué sur le canal d'écoulement du four quantitatif. 17. La canalisation du four quantitatif est bloquée (14.15.16.17 : La déviation du premier/deuxième point de commutation du métal dans le canal transversal et la cavité du moule peut être causée par l'enveloppement d'air avant le remplissage du cylindre d'injection). 25. Il y a une fuite d'eau/tuyau d'eau dans le moule. 26. Le dispositif de chauffage/refroidissement de l'huile du moule fuit. 27. Il y a trop d'huile de lubrification dans le poinçon. 28. L'huile de lubrification dans le poinçon est insuffisante/le poinçon colle. 29. Le moule est trop froid. 30. Le moule est trop chaud. 31. Le moule est trop pulvérisé (25.26.27.28.30.31 : La racine de la porosité). 36. Fuite de vide. 37. Ouverture du vide trop tôt/trop tard. 38. Défaillance de l'orifice d'échappement et/ou de trop-plein. 39. Mauvais polissage de surface du moule/cylindre d'injection. 41. Mauvaise conception de la porte intérieure et de la porte transversale. 42. Mauvais contrôle de la conductivité thermique des points de chauffage et de refroidissement. 43. Difficulté à former la forme géométrique du moulage. 44. Métal trop chaud/froid. 45. Métal contaminé ou sale. 46. Spécifications métalliques incorrectes. 47. Scories dans le matériau en fusion dans le four (45.46.47 : La modification de la composition ou des spécifications du métal peut améliorer son étanchéité à la pression).

Caractéristiques principales : Un film d'oxyde et une écume dans la cavité du moule, ou des particules dans le liquide métallique, ou un excès d'agent de démoulage peuvent provoquer une décoloration de la surface. De même, cela peut être causé par un sous-refroidissement local du moule, entraînant des points noirs ou des taches sur la surface du moulage.

Raisons principales : 6. Le point de commutation premier/deuxième étage est trop tard (si un pré-remplissage est utilisé, le métal peut être trop froid et provoquer des taches de couleur ou un rétrécissement sur la surface de coulée). 25. Il y a une fuite d'eau/tuyau d'eau dans le moule. 26. Il y a une fuite dans le dispositif d'huile de chauffage/refroidissement du moule. 27. Il y a trop d'huile de lubrification dans le poinçon. 29. Le moule est trop froid. 31. Le moule est trop pulvérisé (la surface du moule est trop froide ou il y a trop d'agent de démoulage) . 33. Type de pulvérisation de moule incorrect. 35. Adhérence surface/métal sale du moule. 42. Mauvais contrôle de la conduction thermique aux points de chauffage et de refroidissement. 44. Métal trop chaud/froid (certaines phases liquides du métal peuvent d'abord se solidifier à la surface lors du remplissage de la cavité du moule). 45. Métal contaminé ou sale. 46. Spécification incorrecte du métal. 47. Il y a de l'écume dans le matériau fondu dans le four.

Caractéristiques principales : Lors du remplissage de la cavité du moule, une couche intermédiaire métallique (fragments de couche de refroidissement) est générée dans la grille. Lorsque la porte est retirée du moulage, la section transversale de la porte montrera des couches intermédiaires inégales évidentes.

Raisons principales : 6. Le point de commutation premier/deuxième étage est trop tard (un faible taux de remplissage de métal peut augmenter la génération de fragments de couche de refroidissement dans le cylindre d'injection). 29. Le moule est trop froid. 31. Le moule est trop pulvérisé (lors du remplissage de la cavité, si la porte intérieure n'est pas complètement solidifiée, des fragments de couche de refroidissement apparaîtront). 41. Mauvaise conception de la porte intérieure et de la porte transversale. 43. Difficulté à former la forme géométrique du moulage. 44. Métal trop chaud/froid. 45. Métal contaminé ou sale. 46. Spécification incorrecte du métal. 47. Il y a de l'écume dans le matériau fondu dans le four.

Caractéristiques principales : Les principales causes de ces défauts sont la saleté ou la contamination du métal, ainsi que les processus de fusion médiocres.

Raisons principales : 15. Blocage au port d'injection. 16. Blocage sur le canal d'écoulement du four quantitatif. 17. Blocage de la canalisation du four quantitatif (15.16.17 : Le métal solidifié dans ces zones sera poussé dans le cylindre d'injection puis coulé sous pression). 35. Adhérence sale/métal sur la surface du moule. 44. Métal trop chaud/froid. 45. Métal contaminé ou sale. 46. Spécification incorrecte du métal. 47. Il y a des scories dans le matériau fondu dans le four.

Caractéristique principale : Lorsque la pièce coulée est éjectée, la pression exercée par l'éjecteur sur la surface de la pièce coulée est trop élevée.

Raisons principales : 18. Le temps de solidification est trop long/court. 20. La force d'éjection est trop élevée (le collage au moule peut également endommager le dessus, voir collage au moule). 21. Le délai d'éjection est trop court. 22. Le délai d'éjection est trop long. 24. Le cycle de fonctionnement n'est pas normal. 29. Le moule est trop froid. 30. Le moule est trop chaud. 32. La pulvérisation de moisissures ne suffit pas. 33. Le type de pulvérisation du moule est incorrect. 34. La concentration de l'agent de démoulage est trop faible. 39. Le polissage de surface du moule/cylindre d'injection est médiocre. 40. La pente de la surface de tirage est insuffisante ou le côté est concave (la différence de position de la tige d'éjection peut endommager la partie supérieure). 42. Mauvais contrôle thermique des points de chauffage et de refroidissement. 43. Difficulté à former la forme géométrique des moulages. 44. Métal trop chaud/froid. 46. Spécifications métalliques incorrectes

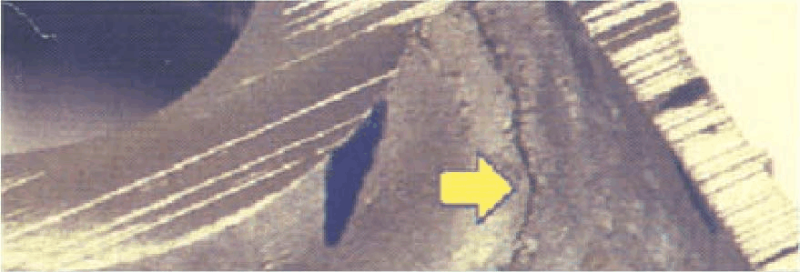

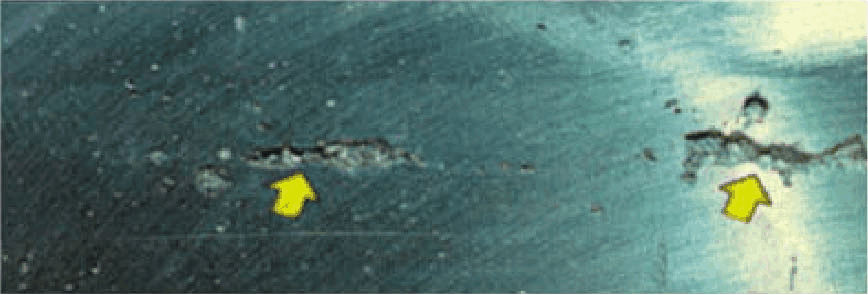

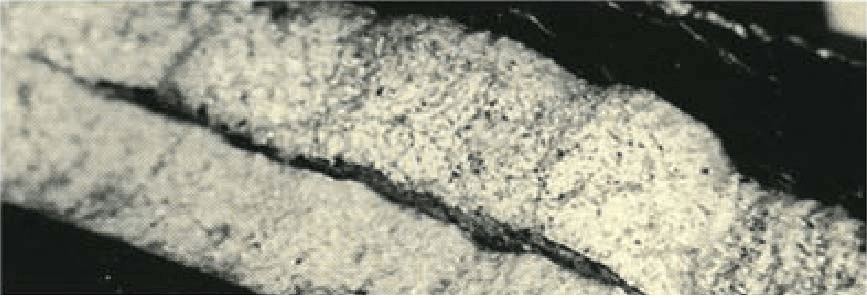

Caractéristiques principales : Le métal en fusion lave directement la surface de l'acier du moule, provoquant une érosion. La turbulence crée un vide dans la zone de basse pression du flux de métal, ce qui peut perturber la surface du moule et provoquer une corrosion par cavitation.

Raisons principales : 8. La vitesse du deuxième étage est trop faible (le flux de métal n'est pas atomisé). 9. La vitesse du deuxième étage est trop élevée (le flux de métal redevient un flux de particules solidifiées). 29. Le moule est trop froid. 31. Le moule est trop pulvérisé (29.31 : Le métal condensé dans les grilles transversale et intérieure modifie la surface effective des grilles transversale et intérieure). 39. Mauvais polissage de surface du moule/cylindre d'injection. 41. Mauvaise conception de la porte intérieure et de la porte transversale. 42. Mauvais contrôle thermique des points de chauffage et de refroidissement. 44. Métal trop chaud/froid. 45. Métal contaminé ou sale

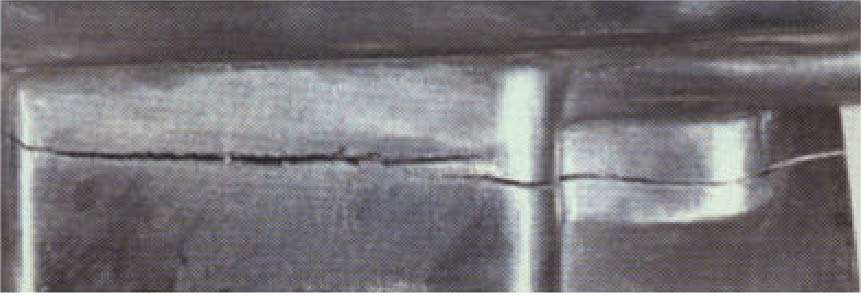

Caractéristiques principales : Détérioration de la coulée causée par une action mécanique lors de l'ouverture ou de l'éjection du moule, qui est à l'origine de fissures de coulée. Et les fissures à chaud et les fissures de surface appartiennent au type de retrait, et en plus de ces fissures, la fragilisation thermique est également à l'extérieur de ces fissures.

Raisons principales : 18. Le temps de solidification est trop long/court. 19. Le mécanisme de verrouillage/pilier de guidage n'est pas bon (lorsque le moule est ouvert, le moulage est endommagé). 20. La force d'éjection est trop élevée. 21. Le délai d'éjection est trop court. 22. Le délai d'éjection est trop long (21.22 : la cause principale est une mauvaise surface du moule, une mauvaise géométrie de coulée et des spécifications de métal incorrectes, qui peuvent être considérées comme une fragilité thermique). 24. Cycle de fonctionnement irrégulier. 28. Huile de lubrification insuffisante pour le poinçon/collage du poinçon. 29. Le moule est trop froid. 30. Le moule est trop chaud. 31. Le moule est trop pulvérisé. 32. Le moule n'est pas assez pulvérisé. 35. La surface du moule est sale/adhérente au métal. 39. Mauvais polissage de la surface du moule/cylindre d'injection. 40. Inclinaison insuffisante ou côté concave de la surface de dépouille. 42. Mauvais contrôle thermique des points de chauffage et de refroidissement. 43. Difficulté à former la forme géométrique de le casting

Résumé des principales raisons :

NINGBO FUERD MÉCANIQUE CO., LTD

Site Web : https://www.fuerd.com