Précision améliorée dans le moulage sous pression grâce à un contrôle avancé de la température du moule

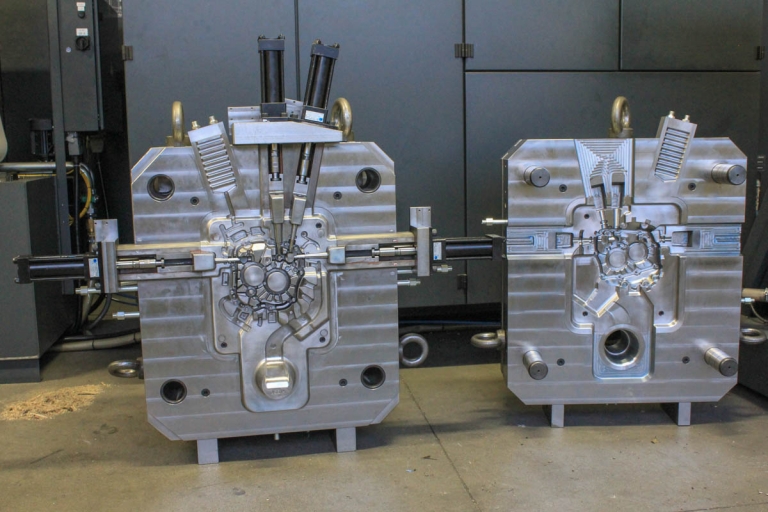

In Moulage sous pression, où les produits jouent un rôle essentiel dans des secteurs comme fabrication automobile, la recherche d'une efficacité de production accrue, d'une qualité de produit supérieure, d'une durée de vie prolongée des moules et d'une rentabilité a augmenté. Cette demande croissante souligne l’impératif d’une régulation précise de la température des moules ainsi que d’une automatisation et d’une intelligence accrues des processus.

Atteindre un équilibre thermique optimal : L'équilibre thermique des moules influence profondément la qualité du moulage, la longévité des moules et l'efficacité globale de la production. processus de moulage sous pression. Les méthodes de contrôle manuel conventionnelles pour la régulation de la température, bien que reposant sur l’expertise humaine, manquent souvent de répétabilité et s’avèrent inefficaces. De plus, les interventions manuelles empêchent la détection rapide des modifications de paramètres ou des défauts émergents, entraînant de fréquents rebuts de produits et des pertes substantielles.

Les méthodes traditionnelles de refroidissement des moules reposent principalement sur des canaux d’eau de refroidissement et des points de refroidissement localisés. Cependant, la gestion manuelle du débit d'eau de refroidissement, les ajustements de pression et les conditions de surveillance basées sur l'expérience entraînent souvent des températures de moule instables, ce qui a un impact sur le rendement du produit et l'efficacité de la production. De plus, des températures de moule déséquilibrées peuvent provoquer des problèmes tels que le collage de l’aluminium, nécessitant des arrêts fréquents du moule pour le polissage et ayant un impact négatif sur l’efficacité et la qualité du produit. À l’inverse, des températures de moule inadéquates peuvent entraîner des problèmes d’écoulement de l’aluminium fondu, entraînant des défauts tels que des fermetures à froid.

De plus, l'utilisation continue d'eau de refroidissement entraîne une baisse de température d'ouverture après le moule, associée à des contraintes élevées à la surface du moule, pouvant potentiellement provoquer des fissures en surface. Pour relever ces défis, un nouveau système de contrôle de la température des moules, le « îlot de contrôle de la température », a vu le jour.

Composants de l'îlot de contrôle de température : Ce système innovant comprend une machine à eau pure, un refroidisseur, un réservoir d'eau intermédiaire, un refroidisseur de point central fin et un refroidisseur de moule haute pression. L'utilisation d'eau pure garantit la qualité de l'eau, tandis qu'un système de circulation fermé indépendant empêche les blocages des canalisations de refroidissement dus à des problèmes de qualité de l'eau. Le système utilise des méthodes de refroidissement atmosphérique et à haute pression, chacune avec des fonctions de refroidissement intermittentes, permettant un contrôle précis de la température.

Flux de travail opérationnel : Pendant la production automatisée de moulage sous pression, l'îlot de contrôle de la température reçoit des signaux tels que « démarrage de l'injection » ou « moule verrouillé » de la machine de moulage sous pression. Il régule ensuite le débit d'eau de refroidissement en fonction des exigences prédéfinies du processus, chaque circuit de refroidissement pouvant être contrôlé individuellement pour les paramètres marche/arrêt, la synchronisation, le délai et le débit. Après le processus de refroidissement, une purge automatisée à l'air comprimé élimine l'eau de refroidissement résiduelle, évitant ainsi les problèmes potentiels de porosité.

Avantages des îlots de contrôle de température : Le système de refroidissement fermé et indépendant utilisant de l'eau pure empêche efficacement les blocages des canalisations de refroidissement, tandis qu'un contrôle personnalisé pour différentes zones optimise la régulation de la température, réduisant ainsi les défauts. Le refroidissement intermittent minimise les chutes de température après l'ouverture du moule, prolongeant ainsi la durée de vie du moule. De plus, un stockage efficace des paramètres facilite des transitions de production rapides lors des changements de moule, réduisant ainsi les temps d'arrêt et améliorant l'efficacité.

Conclusion : Les méthodes de refroidissement traditionnelles peinent souvent à assurer un contrôle efficace et cloisonné dans des moules complexes. Les îlots de contrôle de la température offrent une régulation précise de la température adaptée à la structure du produit et du moule, améliorant ainsi la qualité, l'efficacité et l'utilisation des ressources dans les processus de moulage sous pression. À mesure que l'industrie du moulage sous pression progresse, des solutions telles que l'îlot de contrôle de la température illustrent son engagement en faveur de l'automatisation, de l'intelligence et d'une production de haute qualité.