FUERD Casting est un fournisseur de solutions de moulage par gravité expérimenté depuis 35 ans en Chine. Nous offrons une résistance élevée à la corrosion et des caractéristiques de dureté élevées à tous les produits finis. Nous avons notre fonderie bien structurée avec une équipe dévouée et experte qui nous distingue. Pour satisfaire et soutenir vos demandes, nos ingénieurs et notre personnel dévoués et engagés sont prêts à vous aider à répondre à vos besoins. Nous pouvons même suggérer la meilleure méthode, le meilleur matériau et toutes les installations de finition de surface pour le meilleur résultat de vos applications.

Ningbo Fuerd propose une large gamme de composants en aluminium tels que le collecteur d'admission, le dissipateur de chaleur, les roues, les carters d'engrenages, les raccords de tuyauterie, les carters d'injection de carburant et les pièces de moteur automobile en alliage d'aluminium.

|

|

|

|

|

Emballage final du collecteur d'admission |

Moule de moulage du collecteur d'admission |

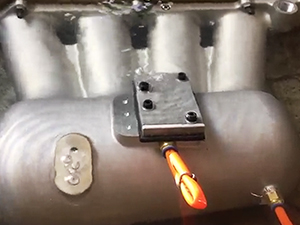

Test de pression d'air du collecteur d'admission |

Qualifier une partie du collecteur d'admission |

Description du processus:

Le moulage permanent est également appelé: moulage sous pression par gravité, moulage au sable, coulage à basse pression.

Comparé au moulage sous pression: les pièces de moulage par gravité ont de bonnes propriétés mécaniques. Parce qu'ils ont une faible porosité par rapport aux pièces moulées sous pression en aluminium. De plus, les propriétés mécaniques de la pièce moulée en aluminium à moule permanent peuvent être encore améliorées par un traitement thermique.

La procédure de moulage à basse pression est utilisée pour la production de collecteur d'admission en aluminium.

Le moulage par gravité en aluminium peut également être appelé moulage par gravité en aluminium, moulage par gravité en aluminium métallique ou moulage permanent en aluminium. Nous parlons du même type de processus de moulage d'aluminium.

Le moulage par gravité en aluminium par lots peut être opéré à la main ou par des machines de coulée par gravité. En raison du faible coût de la main-d'œuvre, la plupart des fonderies de moulage par gravité en Chine gèrent ce processus de moulage à la main sans aucune machine auxiliaire.

|

|

|

|

|

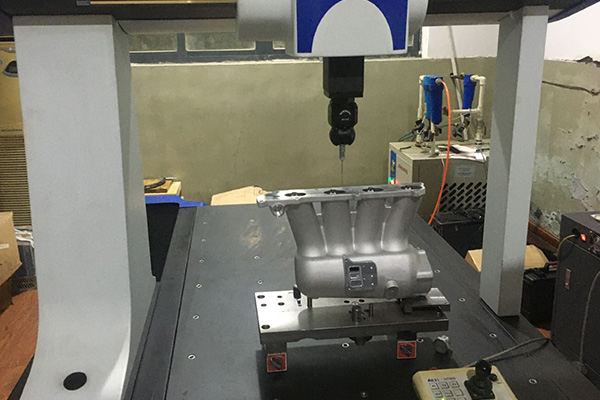

Contrôle CMM du collecteur d'admission |

Coulée avec noyau de sable |

Moule de noyau de sable du collecteur d'admission |

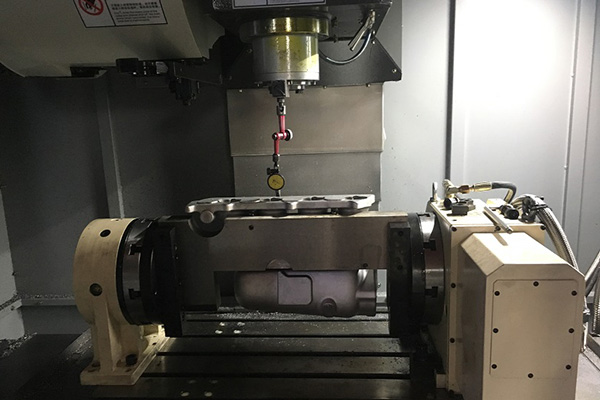

Débogage du collecteur d'admission |

Pour nos services clients comme suit:

1. Obtenir un dessin ou un échantillon du client

Nous pouvons faire une partie selon le dessin ou l'échantillon des clients. Notre logiciel comprend UG / SOLIDWORKS / PROC E / CAD. Nous pouvons également reconcevoir la pièce si le client le souhaite.

2. Fabrication de l'outillage

Nous enverrons PPT au client montrant comment nous travaillons sur l'outillage. Directement pour montrer analyser le flux de moule. Le matériau d'outillage est l'acier 1045 ou H13.

3. Chauffer le moule et préparer l'alliage d'aluminium fondu

Lorsque nous aurons fini le moule, nous assemblerons le moule de coulée par gravité sur la machine de coulée sous pression par gravité pour imprimer les pièces, l'aluminium fondu se solidifiera très rapidement et il ne pourra pas bien remplir la cavité si le moule n'est pas très chaud, nous allons donc chauffez le moule avant de couler, souvent autour de 300 ℃; Dans le même temps, nous devons faire fondre l'alliage d'aluminium et dégazer avec de l'azote pour contrôler la porosité après la coulée, la température de l'aluminium doit également être sous contrôle

4. Pulvérisation du revêtement dans la cavité et coulage de l'aluminium fondu

Le revêtement peut rendre la surface de la cavité lisse, pour obtenir une bien meilleure surface de coulée, améliorer la résistance au feu du moule et améliorer la durée de vie de l'outillage.

Placez le noyau dans la cavité et soufflez la cavité avec un pulvérisateur à air pour garantir le nettoyage de la cavité, puis placez le tamis du filtre sur la porte et versez l'aluminium fondu dans la cavité.

5. Obtenir une partie

Une fois l'aluminium refroidi, ouvrez le moule et poussez la pièce.

|

|

|

|

|

Noyau de sable de résine du collecteur d'admission |

Processus de noyau de sable de résine |

Moulage sous pression basse pression |

Machine de coulée par gravité |

|

|||

|

Inspection CMM |

|

|

|

NOTRE ALUMINIUM

SERVICES DE COULÉE PAR GRAVITÉ

Facteur de libération de matrice : Ce facteur aide à refroidir la surface de la matrice lorsque la pièce métallique est retirée. Cela rend la cavité de la matrice prête pour le prochain composant à former.

Coulée de métal : Après l'application des revêtements, les alliages fondus sont versés dans les canaux, portant diverses pièces de cavité et leur permettant de remplir correctement les vides. Des outils mécaniques sont utilisés pour verser des métaux en fusion dans un moule ou manuellement à l'aide de poches en acier.

Libérer des pièces : Les pièces créées sont refroidies par des effets de dissipation thermique. Lorsqu'elles sont déjà refroidies, la libération de la pièce se produit par l'ouverture de la matrice usinée ou par l'opérateur. Après cela, la coulée se solidifie et enlève le coureur et les portes qui remplissent le métal liquide à l'intérieur de la cavité.

Aluminium: L'alliage d'aluminium est le matériau de compensation accessible pour le moulage sous pression par gravité. Il présente une excellente stabilité et rigidité, des parois minces, une résistance à la corrosion et un poids plus léger

Zinc: Le matériau en zinc métallique permet un moulage sous pression sans effort avec un haut niveau de résistance aux chocs. Ce matériau offre également un coût moindre, un placage facile, une excellente ductilité et des impacts réduits.

Magnésium: Le magnésium a une résistance extraordinaire en raison de son poids et de sa facilité de coupe. Ce matériau métallique présente des caractéristiques avantageuses, ce qui les rend plus excellents pour les opérations d'usinage.

Fonte: La fonte est le matériau de préférence en demande pour les tuyaux et les composants automobiles, comme les pièces de cylindre et les carters de boîte de vitesses. Cet alliage métallique a un point de fusion, une résistance à l'usure et une coulabilité relativement bas, comme le moulage au sable et la machine.

Cuivre: Les alliages de cuivre sont connus pour leur haut niveau de dureté, leur résistance à la corrosion et leurs propriétés mécaniques exceptionnelles. Cet alliage métallique présente également une résistance élevée à l'usure, une stabilité dimensionnelle et des caractéristiques solides presque similaires à celles de l'acier.

Eclairage: Luminaires, boîtiers et panneaux de contrôle

Electronique: Électronique grand public, matériel Hi-fi, outils, boîtiers, etc.

Médical: Équipements hospitaliers, boîtes de vitesses et équipements chirurgicaux

Pièces automobiles: Composants de moteur, pièces de cylindre, équipements électroniques et de structure, boîtes de vitesses, etc.

La défense: L'industrie militaire a besoin de composants reproductibles pour la surveillance, l'armement, etc.

Nous sommes professionnels dans le moulage sous pression par gravité personnalisé et non standard, la CNC ou le processus de moulage. Les clients peuvent accéder à la personnalisation du produit avec différents matériaux post-traitements selon les besoins fonctionnels de la coulée. Nous proposons une gamme complète de solutions de moulage sous pression telles que le moulage sous haute pression, le moulage sous pression par gravité, le moulage au sable, etc. Nous traitons chaque projet avec soin, de la conception à la livraison. Nous fournissons également le revêtement en poudre, l'anodisation, la peinture et l'assemblage.

Notre objectif est de fournir à nos clients des pièces coulées par gravité en aluminium de la plus haute qualité avec un service à valeur ajoutée. Nos composants moulés sous pression conservent toujours une grande flexibilité dans la production et sont livrés dans le calendrier d'expédition qui assure une satisfaction client supérieure.

Nous utilisons toujours une technologie de pointe et les meilleurs matériaux pour produire des pièces coulées par gravité en aluminium. En tant que fournisseur de moulage par gravité en aluminium réputé et de confiance, nous travaillons avec des clients mondiaux.

Le moulage sous pression par gravité est un processus de moulage sous pression permanent. Ce processus a un taux excessif de formation de sable d'aluminium. Ainsi, il offre de nombreux avantages, y compris la probabilité de tailles de grains fins et de faible porosité au gaz qui peuvent être obtenues.

Ce processus fonctionne réellement pour le moulage sous pression d'alliages légers et de métaux. FUERD est l'un des premiers procédés à être développé pour cette application.

De plus, le processus peut être parfaitement automatisé. Cela crée des pièces moulées denses et de haute qualité avec des aspects mécaniques supérieurs tels que la rigidité et la résistance. De cette façon, il est très idéal pour les applications motorisées exigeantes.

Si votre entreprise se concentre sur la coulée de pièces métalliques pour l'automobile, la construction et d'autres applications, l'équipement de coulée sous pression par gravité et ses produits finis de FUERD sont parfaits pour vous.