FUERD est un fabricant de moulage sous pression en aluminium entièrement fonctionnel et expérimenté en Chine. Nous nous consacrons à la fabrication d'outils de moulage sous pression et de moulage sous pression en aluminium de haute qualité et fiables.

En plus de 35 ans d'activité, nous avons fabriqué plus de 10,000 XNUMX moules uniques. Tous nos équipements de moulage sous pression et sous pression sont standardisés à l'échelle mondiale et nous coordonnons les ressources de moules à l'échelle mondiale. Cela signifie que quel que soit l'endroit où se trouve votre site de fabrication, nous vous fournirons une assistance depuis les phases de conception, de prototypage rapide, d'outillage et de test de pré-production jusqu'à la production complète.

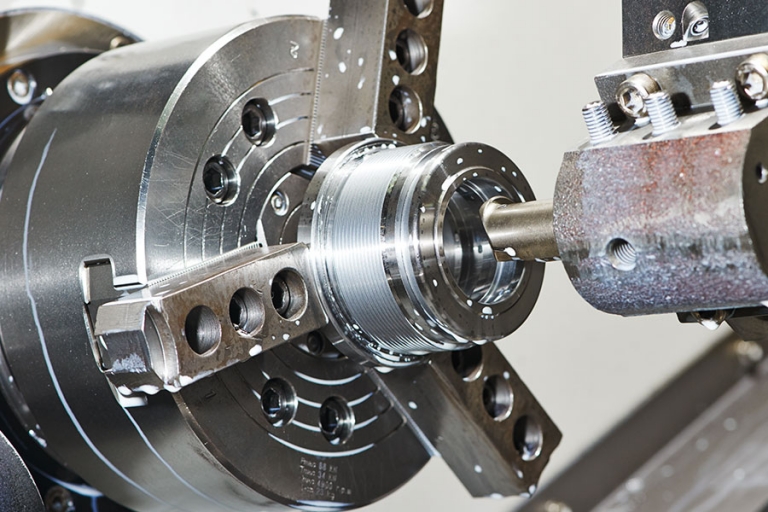

L'installation techniquement avancée de FUERD, garantit qu'une matrice moulée sous pression produite par FUERD dépasse vos exigences exigeantes. Nos nombreux types d'équipements sont conçus pour gérer la création de matrices robustes qui produisent une coulée répétable et fiable dans votre installation de production. La base de nos nouvelles machines conserve des tolérances serrées, moins d'ajustement manuel est nécessaire. Le résultat est une matrice plus précise avec une bonne interchangeabilité.

Die moulé sous pression de 180T à 2,000T dans les conceptions de matrice

Certification TS16949 et ISO 9001

Le concepteur expérimenté de FUERD travaillera avec vous pour créer un ensemble d'outillage qui maximise les exigences de votre processus, simplifie la maintenance des outils, facilite le changement rapide de la matrice et garantit l'interchangeabilité des composants de la matrice pour économiser votre temps et votre coût.

|

|

|

|

|

Conception d'outillage |

CAD et CAM |

Maintenance du moule |

Maintenance d'outillage |

Les équipes de vente, de conception et de programme de FUERD se concentrent sur chaque phase du projet pour s'assurer que les normes et les spécifications du client sont respectées. Notre attention à tous les détails et à la gestion de projet pendant les phases de conception et de construction de votre projet d'outillage maintient le bon PPAP et une introduction réussie du produit.

|

|

|

|

|

Forage d'outillage |

Matrice composée |

Moule EDM |

Outillage EDM |

La gestion de la qualité FUERD et le soutien engagé se traduisent par des performances de matrice supérieures et un coût inférieur à chaque moulage pendant la durée de vie du programme. La fiabilité accrue de votre processus de fabrication se transforme en bénéfices et en bonne satisfaction client.

|

|

|

|

|

Processus de moulage sous pression |

Usure d'outillage de moulage sous pression |

Usure d'outillage |

Moule EDM |

Contactez-nous pour plus d'informations concernant nos moules moulés sous pression en aluminium et en alliage de zinc et nos processus de moules moulés sous pression, ou demandez un devis pour plus de détails sur les prix. Nous sommes un fournisseur de premier plan de services avancés de moulage sous pression et d'usinage.

|

|

|

|

|

Découpe de fil-électrode |

Usinage CNC de moules |

Polissage de moule |

Électrode en graphite |

Montage d'outillage

Nous pouvons répondre aux demandes de projets variables sans aucun délai, envoyez-nous votre demande détaillée d'outillage de moulage sous pression en aluminium maintenant

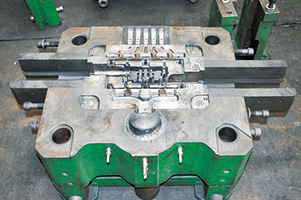

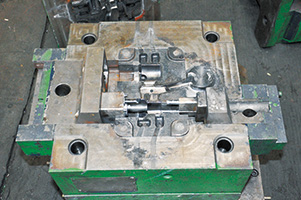

Nous avons continuellement amélioré nos outils et nos machines pour fournir le processus de moulage sous pression le plus avancé. L'outil multi-curseur est conçu pour utiliser quatre (ou plus) curseurs verticaux dans l'outil, ce qui nous permet de créer des moulages plus complexes et précis.

Le moulage sous pression à glissières multiples présente de nombreux avantages uniques, notamment :

- Former pour la première fois, en éliminant les opérations secondaires telles que l'assemblage et le traitement

- Des géométries complexes et des tolérances strictes peuvent atteindre une productivité de classe mondiale et réduire les coûts globaux

- Par rapport aux moules multi-empreintes standard, la différence entre les pièces est minime

- Des outils plus compacts, moins sujets aux changements de plan de joint et à leurs effets négatifs sur les tolérances dimensionnelles des pièces finies

Les moules traditionnels de moulage sous pression ont une seule cavité (une pièce par cycle) ou plusieurs cavités (plus d'une pièce par cycle). Notre technologie de traitement conventionnelle ne conçoit que deux curseurs au lieu de quatre curseurs, ce qui offre aux clients une efficacité de production et des coûts réduits.

POURQUOI CHOISIR FUERD COMME VOTRE

FABRICANT D'OUTILLAGE DE MOULAGE SOUS PRESSION

Tous nos outils commencent par la conception de la fabrication, et nous discutons avec les clients pour nous assurer que tous les défauts des pièces peuvent être examinés et corrigés avant la fabrication des outils. La modification des caractéristiques du moule à l'avant aidera à améliorer la pièce finale, mais cela peut également améliorer la qualité globale de l'outil. Dans cette phase de conception, nous pouvons également prévoir l'emplacement d'usure de l'outil et créer une lame mobile pour l'outil afin d'économiser du temps et des coûts de maintenance. Les outils que nous avons conçus peuvent fonctionner avec un minimum de temps d'arrêt.

Le département outillage est composé d'environ 25 fabricants d'outillage, dont 95% sont au service de FUERD depuis plus de 15 ans. Leurs connaissances et leur expérience ont apporté d'énormes changements à nos clients. Non seulement ce sont les meilleurs outils de moulage sous pression, mais ils travaillent également avec des milliers de clients dans presque tous les secteurs et peuvent modifier la solution en cas de problème dans le processus de production.

Lorsqu’il s’agit de fabriquer des outils de moulage sous pression en aluminium, l’un des meilleurs matériaux à utiliser est l’acier à outils. L'acier à outils, en particulier sous des formes telles que H11 et H13, est largement utilisé dans l'industrie pour ses propriétés recherchées dans la fabrication de moules.

Usinabilité L'acier à outils présente une excellente usinabilité, permettant la production de produits finis de haute qualité. Cependant, la présence d’impuretés peut réduire l’usinabilité. Des techniques sont utilisées pour minimiser les impuretés non métalliques et obtenir une répartition uniforme des carbures, permettant un perçage, un fraisage et un tournage faciles.

Traitement thermique: L'acier à outils peut subir des traitements thermiques à haute température, contribuant ainsi à améliorer la durée de vie du moule. À certaines températures, l’acier à outils peut devenir dur, améliorant ainsi sa ténacité et sa ductilité. Il peut résister à des températures allant jusqu'à 1050°C.

Stabilité dimensionnelle: Au cours du processus de fabrication, les moules subissent diverses contraintes, notamment les contraintes d'usinage, les contraintes thermiques et les contraintes de transformation. L'acier à outils est usiné et traité thermiquement pour atténuer ces contraintes et garantir la stabilité dimensionnelle dans le moule final. En utilisant l'acier à outils dans la construction d'outillages de moulage sous pression en aluminium, les fabricants peuvent profiter de son usinabilité, de ses capacités de traitement thermique et de sa capacité à maintenir sa stabilité dimensionnelle. Ces propriétés contribuent à la production de moules de haute qualité adaptés aux procédés de moulage sous pression de l'aluminium.

Lors du choix d’un matériau pour les outils de moulage sous pression en aluminium, plusieurs facteurs doivent être pris en compte. Ces facteurs comprennent :

Conductivité thermique: La conductivité thermique du matériau affecte la vitesse de refroidissement de l'aluminium fondu à l'intérieur du moule. Une conductivité thermique plus élevée peut contribuer à une solidification et à des temps de cycle plus rapides.

Dilatation thermique: Le matériau doit avoir un coefficient de dilatation thermique similaire ou compatible avec celui de l’aluminium. Cela garantit que le moule et la pièce en fonte d'aluminium présentent une distorsion ou une fissuration minimale pendant le processus de refroidissement.

Solidité et durabilité : Le matériau doit posséder une résistance et une durabilité suffisantes pour résister aux températures, pressions et contraintes mécaniques élevées impliquées dans le processus de moulage sous pression. Il doit résister à la déformation, à l’usure et à la fatigue pendant toute la durée de vie prévue de l’outillage.

Usinabilité Le matériau doit être facilement usinable pour créer avec précision des cavités de moule complexes et des géométries de pièces complexes. Une bonne usinabilité permet une fabrication précise des outils et réduit le temps de production.

Prix: Le coût du matériel, y compris sa disponibilité, son approvisionnement et sa fabrication, doit correspondre aux contraintes budgétaires et aux exigences de production. Il est crucial de trouver un équilibre entre la rentabilité et les propriétés des matériaux souhaitées.

Résistance à la corrosion: Compte tenu du contact avec l'aluminium fondu et d'autres composants du processus de coulée, le matériau doit avoir une résistance adéquate à la corrosion et aux réactions chimiques pour maintenir l'intégrité et la longévité de l'outillage.

Finition de surface: Le matériau doit permettre la production de moules avec les finitions de surface souhaitées pour répondre aux exigences esthétiques et fonctionnelles des pièces moulées.

Expérience et expertise antérieures : La familiarité et l'expérience du fabricant avec des matériaux spécifiques peuvent influencer le choix, car elles garantissent une manipulation, un entretien et une réparation appropriés de l'outillage.

En évaluant ces facteurs, les fabricants peuvent sélectionner le matériau le plus approprié pour leurs outils de moulage sous pression en aluminium, garantissant ainsi des performances, une durabilité et une rentabilité optimales dans le processus de moulage.

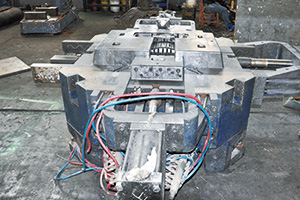

De nombreuses nouvelles technologies et techniques ont optimisé le processus de fabrication de moules. Ils sont utilisés pour produire des moules efficaces et rentables.

Pour réaliser tout cela, des centres de CAO, des centres d'usinage CNC, des tours et des fraiseuses ainsi que des machines d'électroérosion sont utilisés. Ces processus ont fait progresser l’industrie et constituent de nouveaux moyens d’obtenir des résultats de haute qualité.

Des équipements de haute technologie sont désormais introduits pour réaliser ces processus et peuvent actuellement être utilisés par des fabricants avancés.