Qu'est-ce que l'usinage CNC?

L'usinage à commande numérique par ordinateur (CNC) est l'une des techniques de fabrication les plus populaires qui utilise des outils automatisés pour générer les formes et les pièces nécessaires. Qu'est-ce que l'usinage CNC ou comment cela fonctionne est une question courante que toute personne associée à l'industrie devrait connaître.

Le texte suivant examinera les bases de l'usinage CNC et discutera brièvement de ses principales applications dans différentes industries.

Usinage CNC, contrôlée par ordinateur, produit des pièces et des composants de haute précision. Dans ce processus, un programme informatique contrôle le mouvement des outils de coupe, que le programme contrôle pour retirer de la matière d'une pièce afin de créer une pièce finie.

L'usinage CNC produit une gamme de pièces et de composants, y compris ceux fabriqués à partir de métal, de plastique et d'autres matériaux. Le processus peut également produire des pièces avec des géométries complexes et des niveaux de précision élevés, ce qui en fait un choix populaire pour les applications dans de nombreuses industries, notamment l'aérospatiale, l'automobile, les dispositifs médicaux et les produits de consommation.

L'usinage CNC offre plusieurs avantages par rapport aux méthodes d'usinage traditionnelles, notamment une précision, une cohérence et une vitesse améliorées, ainsi que la capacité de produire des géométries complexes et des détails complexes. Il permet également l'utilisation d'outils et de techniques de coupe avancés, tels que l'usinage multi-axes et l'usinage à grande vitesse, qui peuvent encore améliorer l'efficacité et la qualité du processus.

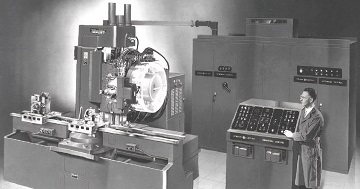

Commande numérique précoce : Les fondements de l'usinage CNC remontent au développement des premiers systèmes de commande numérique (NC) à la fin des années 1940 et au début des années 1950. Ces systèmes utilisaient des bandes de papier perforées avec des instructions codées pour contrôler les machines-outils.

Introduction des commandes par ordinateur : Dans les années 1960, l'intégration des ordinateurs dans les systèmes de commande a marqué une avancée significative dans l'usinage CNC. Les commandes informatiques ont permis une plus grande flexibilité de programmation et une automatisation accrue.

Laboratoire de servomécanismes du MIT : Dans les années 1950 et 1960, le laboratoire de servomécanismes du MIT a joué un rôle central dans le développement de la technologie CNC. Ils ont introduit le concept d'utilisation d'ordinateurs pour contrôler les machines-outils, jetant les bases de l'usinage CNC moderne.

Langage de programmation APT : dans les années 1960, le développement du langage d'outillage programmé automatiquement (APT) a révolutionné la programmation d'usinage CNC. APT a fourni un langage standardisé et indépendant de la machine pour créer des instructions pour les machines-outils.

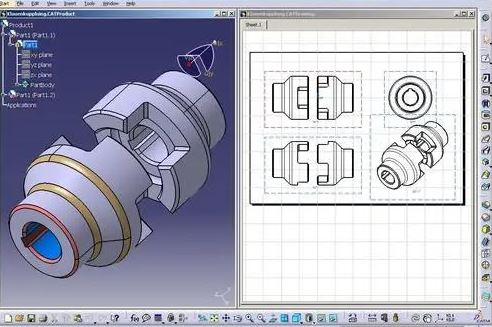

Intégration CAO/FAO : Dans les années 1970, l'intégration des systèmes de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) avec des machines CNC a encore amélioré les capacités de l'usinage CNC. Les systèmes CAD/CAM ont permis la création de conceptions numériques pouvant être directement traduites en instructions machine.

Progrès des machines-outils à commande numérique : Tout au long des années 1970 et 1980, les progrès de la technologie des machines-outils à commande numérique ont conduit à une précision, une vitesse et une polyvalence accrues. Le développement des centres d'usinage multi-axes a permis des opérations complexes et réduit le besoin d'intervention manuelle.

Miniaturisation et micro-usinage : Dans les années 1980 et 1990, l'usinage CNC s'est étendu aux applications de miniaturisation et de micro-usinage. La possibilité de créer des pièces extrêmement petites et complexes a ouvert de nouvelles possibilités dans des secteurs tels que l'électronique et les dispositifs médicaux.

Progrès dans les logiciels et les systèmes de contrôle : La fin des années 1990 et le début des années 2000 ont vu des progrès significatifs dans les logiciels d'usinage CNC et les systèmes de contrôle. Ces progrès comprenaient des interfaces utilisateur améliorées, des capacités de simulation et une surveillance en temps réel des processus d'usinage.

Automatisation et robotique : Ces dernières années, il y a eu une tendance croissante à l'automatisation et à l'intégration de la robotique dans l'usinage CNC. Les systèmes robotiques sont utilisés pour charger et décharger des pièces, effectuer des changements d'outils et gérer des tâches répétitives, augmentant ainsi l'efficacité et la productivité.

Aujourd'hui, l'usinage CNC est une technologie fondamentale dans diverses industries, notamment l'aérospatiale, l'automobile, l'électronique et la fabrication médicale. Il continue d'évoluer avec les progrès de la technologie des machines-outils, des capacités logicielles et de l'automatisation, stimulant l'innovation et la précision dans le processus de fabrication.

Conception : Le processus commence par la création d'une conception numérique à l'aide d'un logiciel de conception assistée par ordinateur (CAO). La conception spécifie les dimensions, la forme et les caractéristiques de la pièce à usiner.

Programmation FAO: Une fois la conception terminée, le fichier CAO est importé dans le logiciel de fabrication assistée par ordinateur (FAO). Le logiciel CAM génère les trajectoires d'outils et les instructions qui guideront la machine CNC pendant le processus d'usinage.

Configuration de la machine : la machine CNC est configurée avec les outils de coupe et les dispositifs de serrage appropriés requis pour le travail spécifique. Cela comprend le montage du matériau à usiner solidement en place.

Génération de trajectoires d'outils : le logiciel CAM génère les trajectoires d'outils en fonction des spécifications de conception. Les trajectoires d'outils définissent les opérations de coupe, les mouvements d'outils et les vitesses d'avance nécessaires pour façonner la pièce avec précision.

Fonctionnement de la machine : avec la machine CNC et les parcours d'outils prêts, l'opérateur lance le processus d'usinage. La machine CNC est contrôlée par un programme informatique qui interprète les instructions du parcours d'outil et envoie des signaux aux moteurs et actionneurs de la machine.

Enlèvement de matière : Les outils de coupe, tels que les perceuses, les fraises en bout ou les tours, tournent à grande vitesse et enlèvent de la matière de la pièce en fonction des trajectoires d'outil programmées. Les outils de coupe peuvent se déplacer simultanément le long de plusieurs axes (X, Y et Z), permettant des opérations d'usinage complexes.

Vitesse d'avance et contrôle de la vitesse : la machine CNC ajuste la vitesse d'avance (la vitesse à laquelle l'outil de coupe se déplace dans le matériau) et la vitesse de la broche (la vitesse de rotation de l'outil de coupe) en fonction des instructions programmées. Ces paramètres sont optimisés pour assurer un enlèvement de matière efficace et la finition de surface souhaitée.

Précision et exactitude : Les machines CNC sont capables d'atteindre des niveaux élevés de précision et d'exactitude. Ils peuvent répéter les opérations avec des résultats cohérents, garantissant la production de pièces identiques dans des tolérances serrées.

Surveillance du processus : les machines CNC avancées intègrent des capteurs et des systèmes de surveillance pour mesurer divers paramètres au cours du processus d'usinage. Cela permet une surveillance en temps réel de l'usure de l'outil, de la température et d'autres facteurs, assurant le contrôle de la qualité et évitant les erreurs ou les défaillances de l'outil.

Opérations de finition : Une fois l'usinage primaire terminé, des opérations secondaires telles que l'ébavurage, le polissage ou le traitement de surface peuvent être effectuées pour obtenir l'apparence finale et la fonctionnalité souhaitées de la pièce.

L'usinage CNC offre de nombreux avantages, notamment une précision élevée, une répétabilité et la possibilité de créer des géométries complexes. Il est largement utilisé dans diverses industries, allant de l'automobile et de l'aérospatiale à la fabrication électronique et médicale.

Le processus d'usinage CNC n'est pas monotone car différentes opérations dépendent des besoins. Dans certains cas, il est possible d'obtenir la forme souhaitée en une seule opération comme le fraisage. Cependant, cela n'est possible que pour des conceptions très simples. Généralement, plus une conception est complexe, plus elle nécessitera de variété d'opérations.

Voici quelques principales opérations d'usinage CNC qui sont courantes dans l'industrie.

Les fraiseuses CNC fonctionnent sur l'axe perpendiculaire et utilisent un outil de coupe rotatif pour créer différentes formes ou produits. Le processus est assez courant dans de multiples industries allant de l'automobile, de l'aérospatiale, des dispositifs médicaux et d'autres produits de consommation.

Une chose qui rend le processus de fraisage CNC différent est le placement de la pièce. En règle générale, la pièce reste immobile et l'outil de coupe se déplace dans différentes directions. L'outil de coupe se déplace selon le programme informatique et enlève de la matière en conséquence.

Les outils de coupe peuvent être tournés à grande vitesse pour créer des coupes et des formes précises, et la machine peut être programmée pour effectuer plusieurs passes afin d'obtenir le produit final souhaité.

Le tournage CNC est une autre opération intégrale qui crée des pièces cylindriques avec des niveaux élevés de précision et de précision. Le processus de turing lui-même est assez simple. Montez la pièce cylindrique sur la machine, qui tournera et l'outil de coupe serait le long de l'axe perpendiculaire et de rotation.

Le tournage CNC est un processus courant dans la production de différents composants, y compris les pièces de moteur, les arbres, les bagues et les engrenages. Le processus offre plusieurs avantages par rapport au tournage manuel traditionnel, notamment une cohérence, une répétabilité et une efficacité accrues.

Il existe plusieurs types de machines de tournage CNC, y compris les tours, les centres de tournage et les tours de style suisse. Le choix de la machine et de l'outil de coupe dépendra des exigences spécifiques de la pièce et du produit final souhaité.

Le perçage est un processus de fabrication important qui crée des trous de différentes tailles dans une pièce. Le processus est entièrement automatisé en raison de l'intervention d'un ordinateur qui contrôle avec précision le mouvement et la vitesse du foret.

Le perçage CNC est assez courant dans de nombreuses industries, notamment les cartes de circuits imprimés, les pièces métalliques et les plastiques. Le processus offre plusieurs avantages par rapport au forage manuel traditionnel, notamment une précision, une répétabilité et une efficacité accrues.

Les opérations brutes des routeurs CNC sont les mêmes que celles des fraiseuses. Les routeurs traitent généralement des matériaux plus tendres comme le bois, tandis que le fraisage est courant pour les métaux plus résistants. Comme toute opération CNC, les routeurs offrent également une excellente cohérence, efficacité et précision.

Dans le processus de fraisage, la pièce reste complètement immobile tandis que la broche se déplace dans différentes directions. Étant donné que le processus de routage concerne des matériaux plus tendres, la vitesse de rotation globale de la broche peut être assez faible. Les types de machines de routage CNC sont nombreux, y compris les routeurs de table, les routeurs à portique et les routeurs à portique mobile. Le choix de la machine et de l'outil de coupe dépendra des exigences spécifiques de la pièce et du produit final souhaité.

Une machine à décharge électrique (EDM) est un processus de fabrication qui utilise des décharges électriques par étincelles pour éroder le matériau et produire des formes et des géométries complexes.

Le processus fonctionne en créant une étincelle entre une électrode et la pièce. Les machinistes plongent la pièce dans un fluide diélectrique, qui isole l'énergie électrique et permet un contrôle précis de l'étincelle. La décharge par étincelle vaporise la pièce et enlève le matériau d'accès pour obtenir la forme requise.

Il existe deux principaux types d'électroérosion : l'électroérosion par enfonçage et l'électroérosion par fil. Sinker EDM utilise une électrode consommable pour créer l'étincelle. Au contraire, l'électroérosion à fil utilise un fil fin qui va et vient pour créer l'étincelle.

La découpe au plasma est un processus de fabrication qui utilise un flux de gaz ionisé à grande vitesse (plasma) pour couper des matériaux conducteurs, tels que des métaux. Dans le coupage plasma, une torche plasma génère un arc plasma entre une électrode et la pièce, qui a suffisamment d'énergie pour couper à travers le matériau.

Dans l'étape suivante, l'arc plasma fond et vaporise le matériau. Le processus nécessite également un flux de gaz à haute pression (tel que de l'air ou de l'azote) pour souffler le matériau fondu loin du bord coupé. Il en résulte une coupe nette et précise avec un minimum de déformation ou de décoloration. De ce fait, minimisant l'exigence de tout post-traitement.

Il s'agit d'un autre processus courant qui est populaire en raison de sa capacité à fournir des résultats précis et exacts dans les plus brefs délais. Le laser de ce processus est capable de découper la plupart des matériaux de l'industrie, c'est l'une des raisons pour lesquelles il est courant dans la plupart des industries.

Une autre raison pour laquelle la découpe laser CNC est si populaire est sa répétabilité. Le processus fonctionne parfaitement pour de grandes quantités de matériaux et fournit les résultats les plus précis à plusieurs reprises.

De plus, la découpe au laser est un processus très précis qui entraîne un minimum de gaspillage. Ce qui le rend idéal pour les matériaux de grande valeur courants dans les industries aérospatiale et automobile.

La question suivante, qu'est-ce que l'usinage CNC, concerne les types de machines. Selon la complexité globale et le coût des machines, une seule machine peut effectuer diverses opérations ou ne peut offrir qu'une capacité spécifique.

Voici les types de machines CNC les plus courants dans l'industrie.

L'usinage CNC est un processus polyvalent, mais il a aussi ses limites. En règle générale, la plupart des machines CNC peuvent traiter de nombreux matériaux, mais avec différents degrés de précision et d'exactitude.

Prenons l'exemple du titane et de l'aluminium pour mieux le comprendre. Il est assez difficile d'usiner le Titane et les résultats ne seront pas aussi précis qu'ils le seront pour l'Aluminium pour les mêmes machines et réglages.

Voici une brève liste des matériaux courants avec lesquels les machines CNC fonctionnent généralement :

Tout comme les différents matériaux, les machines CNC courantes offrent également quelques-unes de ces finitions de surface. Les 4 suivants sont les plus populaires dans l'industrie :

L'usinage CNC fait partie de ces processus de fabrication qui ne sont pas liés à une industrie ou à une application spécifique. Aujourd'hui, ces machines sont utilisées presque partout à un titre ou à un autre. Cependant, les industries suivantes peuvent tirer le meilleur parti de ce qu'offre l'usinage CNC :

Le processus d'usinage CNC a ses avantages et ses inconvénients. Généralement, la plupart des avantages et des inconvénients ne sont pas spécifiques à l'industrie. Cependant, certaines qualités peuvent avoir un effet plus important sur une certaine application en raison des exigences globales de coûts, de qualité et de temps.

Voici les principaux avantages qu'offre l'usinage CNC :

|

Avantages |

Inconvénients |

|

Exactitude et haute précision : L'usinage CNC permet un contrôle précis de l'outil de coupe, ce qui donne des pièces avec des tolérances serrées et une excellente répétabilité. |

Coûts initiaux élevés : les machines CNC sont assez chères. De plus, il en existe de nombreux types et la plupart de leurs opérations ne sont pas interchangeables. Ce qui rend les besoins en capital importants pour les petites et moyennes entreprises. |

|

Production rapide : les machines CNC peuvent fonctionner à des vitesses élevées, ce qui permet une production plus rapide des pièces. |

Besoin d'opérateurs formés : contrairement aux machines traditionnelles, les opérateurs CNC nécessitent une formation importante avant de pouvoir commencer à travailler. Ce qui signifie qu'ils sont plus demandés et ont des exigences salariales plus élevées. |

|

Capacité améliorée : L'usinage CNC garantit une qualité constante, ce qui est excellent pour un produit de consommation ou une production à grand volume. |

Gaspillage de matériau accru dans certains cas : bien qu'efficaces, certaines opérations CNC peuvent gaspiller plus de matériau par rapport au processus manuel. Cependant, la précision, la répétabilité et l'efficacité qu'ils offrent peuvent compenser cet inconvénient dans de nombreux cas. |

|

Conception complexe : les machines CNC peuvent être programmées pour produire une grande variété de pièces. Des formes simples aux formes complexes, tout est possible avec les bonnes considérations de conception et la bonne approche d'usinage. |

|

|

Cohérence et faible erreur humaine : l'usinage CNC garantit une qualité constante, ce qui est excellent pour un produit de consommation ou une production à grand volume. |

|

|

Rentabilité : L'usinage CNC peut être rentable pour les grandes séries de production. Les grandes séries de production utilisent des économies d'échelle pour réduire le coût global par pièce, ce qui est exactement ce que l'industrie exige. |

|

|

Sécurité améliorée : les machines CNC sont nettement plus sûres que leurs homologues manuelles. Généralement, les opérateurs contrôlent la machine depuis une autre pièce, ce qui les protège des éclats, de la chaleur et de l'exposition à d'autres menaces. |

|

|

Besoins de maintenance réduits : étant donné que la plupart des processus sont automatiques, ils sont optimisés pour fonctionner de manière cohérente sans aucune intervention. Réduisant ainsi les exigences globales de maintenance. |

|

NINGBO FUERD MÉCANIQUE CO., LTD

Site Web : https://www.fuerd.com