Types de finitions de surface dans les composants d'usinage CNC

Lorsqu'on est confronté à la décision de choisir le bon finition de surface, l'industrie se tourne généralement vers trois catégories distinctes. Ces catégories englobent diverses techniques et processus répondant à des besoins et des applications spécifiques.

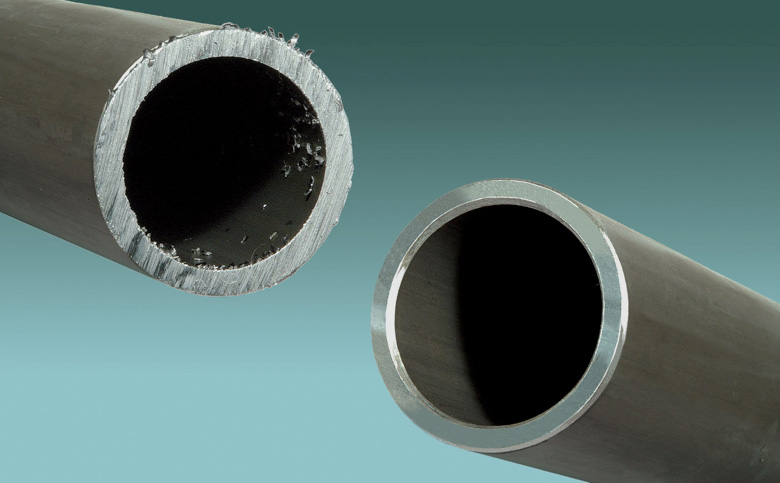

Comme finition usinée : Comme la finition usinée fait référence à l'état de surface obtenu directement à partir du Machine cnc, sans avoir besoin d'étapes de post-traitement supplémentaires. Cette finition présente souvent des marques d'outils visibles et un aspect texturé. Le facteur déterminant qui influence la qualité de cette finition est la rugosité de la surface (Ra), qui quantifie l'écart moyen de la surface usinée par rapport à l'état idéal.

Les normes industrielles établissent souvent des valeurs Ra spécifiques pour évaluer la qualité des finitions usinées, qui peuvent varier en fonction des exigences de l'application. Il est crucial de reconnaître que même si Ra est un paramètre clé, d'autres facteurs tels que l'intégrité de la surface, l'ondulation et la planéité contribuent à la qualité globale de la finition. Les valeurs Ra couramment adoptées comprennent :

Les avantages de la finition usinée résident dans ses tolérances dimensionnelles ; une rugosité de surface réduite correspond à des tolérances dimensionnelles plus strictes. De plus, cette méthode n’entraîne pas de coûts supplémentaires, ce qui la rend avantageuse pour les projets soucieux de leur budget. Néanmoins, la présence de marques d'outils visibles peut ne pas convenir aux projets qui privilégient l'esthétique, en particulier dans les applications à forte valeur ajoutée.

Finition chimique : La finition chimique englobe divers processus utilisant des produits chimiques pour créer des revêtements protecteurs et améliorer l'attrait esthétique de la surface. Ces revêtements ajoutent souvent de la couleur, de la brillance et d’autres attributs souhaitables à la pièce. Les finitions de surface CNC à base de produits chimiques remarquables comprennent :

Anodisation: L'anodisation consiste à immerger une pièce dans une solution électrolytique pour développer une couche d'oxyde protectrice sur la surface. Il existe deux types d'anodisation : le type II et le type III. Le type II sert à des fins décoratives, tandis que le type III, obtenu grâce à des conditions de tension plus élevée et de température plus basse, crée une couche robuste adaptée aux applications exigeantes. Il est essentiel de prendre en compte la fragilité introduite par la couche plus épaisse de type III lors du choix entre les deux méthodes. L'anodisation offre une résistance à la corrosion, une résistance à l'usure et un large éventail d'options de couleurs, améliorant à la fois la fonctionnalité et l'esthétique. Cependant, cela peut être coûteux et ne pas convenir aux applications exigeant une haute précision.

Revêtement à l'alodine : Le revêtement à l'alodine, également connu sous le nom de conversion au chromate, est couramment appliqué aux métaux non ferreux comme l'aluminium. Ce processus crée une fine couche de chromate qui améliore la résistance à la corrosion et l'adhérence. Les pièces avec revêtement Alodine reçoivent souvent une couche de peinture supplémentaire pour une durabilité prolongée.

Chaque méthode de finition de surface répond à des objectifs spécifiques dans l'industrie de l'usinage CNC, répondant aux exigences liées à l'apparence, à la fonctionnalité et aux considérations de coût.

Revêtement à l'alodine : Le revêtement à l'alodine, également appelé conversion au chromate, est un procédé largement utilisé sur l'aluminium et d'autres métaux non ferreux. Cette procédure consiste à appliquer une fine couche de chromate sur la surface du composant. Ce revêtement sert à renforcer la résistance à la corrosion et l’adhérence. Dans de nombreux cas, les pièces traitées avec un revêtement Alodine sont ensuite recouvertes d'une couche de peinture supplémentaire pour garantir une durabilité prolongée.

Cependant, le revêtement à l'Alodine suscite des préoccupations notables. Premièrement, il présente des risques environnementaux et des risques de sécurité importants pour le personnel engagé dans son application. De plus, le processus lui-même est complexe et exige une précision exceptionnelle, ce qui peut potentiellement augmenter les coûts.

Revêtement d'oxyde noir : Le revêtement d'oxyde noir est compatible avec des matériaux comme l'acier, le cuivre et d'autres alliages qui réagissent favorablement avec l'oxygène. Il forme une couche d'oxyde robuste sur toute la surface de la pièce, offrant une protection contre les contaminants et les dommages physiques. Au-delà de la résistance à la corrosion et à l'usure, les revêtements d'oxyde noir présentent un pouvoir lubrifiant élevé, ce qui les rend adaptés aux applications où la friction est un problème.

Néanmoins, la finition à l’oxyde noir présente des inconvénients. Il est notamment sensible à l’abrasion, ce qui le rend impropre aux applications impliquant des contraintes mécaniques élevées. De plus, sa résistance à la corrosion pourrait ne pas suffire en cas d’exposition prolongée à des conditions difficiles.

Galvanoplastie : La galvanoplastie fait partie des techniques de finition de surface les plus couramment utilisées dans les pièces CNC en raison de sa polyvalence et de ses avantages. Cette méthode consiste à déposer une fine couche de métal sur la pièce, offrant une protection contre la corrosion et les contaminants, tout en améliorant l'apparence générale.

Les avantages vont au-delà de la fonctionnalité ; la galvanoplastie est louée pour sa capacité à rehausser l’attrait esthétique des surfaces. Avec des options de finitions décoratives et satinées, la galvanoplastie est considérée comme l’un des choix visuellement les plus attrayants de l’industrie. Cela le rend idéal pour les applications où l’esthétique a un poids important. Qu'il s'agisse d'améliorer l'attrait visuel d'un produit ou de rehausser l'apparence d'un composant, la galvanoplastie constitue une excellente option.

Cependant, la galvanoplastie est un processus complexe et précis qui nécessite une expertise technique substantielle pour une mise en œuvre réussie. De plus, cela implique l’utilisation de produits chimiques dangereux et consomme une énergie considérable, ce qui soulève des préoccupations environnementales. De plus, son application est limitée aux matériaux conducteurs, ce qui limite son utilisation dans des industries spécifiques.

Passivation: La passivation est une technique de post-traitement répandue dans l'usinage CNC qui améliore la qualité de surface et les performances des pièces. Suite au processus d'usinage, des microrugosités ou des impuretés de surface peuvent être présentes, affectant potentiellement les performances à long terme. La passivation atténue ces problèmes.

Généralement utilisée sur les pièces en acier inoxydable, la passivation implique un nettoyage en profondeur pour éliminer les huiles résiduelles, les liquides de refroidissement ou les débris métalliques. Les pièces sont ensuite immergées dans une solution de passivation, qui peut être constituée d'acide nitrique, d'acide citrique ou d'une combinaison.

Lors de la passivation, la solution interagit chimiquement avec la surface, éliminant les impuretés et créant une couche d'oxyde uniforme. Cette couche renforce la résistance à la corrosion et protège contre les facteurs environnementaux. La durée du processus varie en fonction de la taille et de la complexité des pièces.

Finitions mécaniques : Une autre classe de finition de surface implique des processus mécaniques. Dans cette catégorie, la pièce est soumise à diverses contraintes et abrasions pour atteindre le produit final souhaité. Bien que de nombreuses finitions mécaniques ne nécessitent pas de post-traitement, des options supplémentaires telles que la peinture peuvent être utilisées pour améliorer la longévité et la durabilité.

Plusieurs types courants de finitions mécaniques pour les pièces CNC comprennent :

Microbillage : Le sablage consiste à projeter des perles de verre ou de céramique sur la surface pour créer une finition texturée et mate. Cela masque les imperfections et préserve un aspect uniforme tout en éliminant efficacement

polluants. Cependant, les erreurs peuvent entraîner des dommages à la surface, et le processus peut avoir un impact sur la précision dimensionnelle et la fonctionnalité, entraînant souvent des coûts plus élevés adaptés aux articles de luxe ou de grande valeur.

Revêtement en poudre: Le revêtement en poudre, très répandu pour les pièces métalliques, est admiré pour sa durabilité et sa polyvalence. Il résiste aux rayures, aux éclats et à la décoloration au fil du temps et offre un large spectre de couleurs pour une esthétique améliorée. Son caractère écologique contribue également à sa popularité, ce qui en fait un choix polyvalent.

Cependant, les coûts initiaux de l’équipement et des matériaux sont relativement élevés, ce qui rend la production moins viable pour les petites séries ou les pièces uniques. Les températures de durcissement élevées limitent les options de matériaux et d’applications.

Brossage: Le brossage sert de méthode de traitement de surface, nettoyant la pièce pour une finition ultérieure. Ce processus utilise des brosses métalliques ou des tampons abrasifs pour éliminer physiquement les contaminants. La simplicité caractérise le brossage, ne nécessitant aucune compétence ni machinerie spécialisée.

Cependant, le brossage peut endommager la surface par inadvertance et se limite à une opération manuelle, qui prend du temps.

Polissage: Le polissage permet d'obtenir une surface lisse grâce à une action abrasive, passant des abrasifs grossiers aux abrasifs fins. Il améliore la durabilité en réduisant le risque de fissuration ou d'écaillage. Cependant, la lenteur et les coûts potentiellement élevés, en particulier pour les géométries complexes, constituent des inconvénients.

Peinture: Les peintures métalliques offrent une protection grâce à une couverture complète de la surface. La laque et le polyuréthane protègent contre l'eau et les contaminants, mais la sensibilité aux abrasions et à l'exposition chimique conduisant au pelage sont des inconvénients.

La peinture offre diverses couleurs et finitions, servant de nombreuses applications d'usinage CNC, bien que certains cas puissent être préjudiciables à l'environnement et nécessiter des périodes de séchage prolongées pour l'adhésion.

1. Identifiez le but de la pièce : Comprendre le rôle que la pièce jouera dans le produit ou le système global. Est-ce structurel, décoratif ou fonctionnel ? Cela vous guidera dans la détermination du niveau de finition requis, par exemple s'il doit être lisse pour l'assemblage, résistant à la corrosion ou visuellement attrayant.

2. Tenez compte de la compatibilité des matériaux : Différentes finitions de surface conviennent mieux à des matériaux spécifiques. Par exemple, l’anodisation est couramment utilisée pour l’aluminium, tandis que la galvanoplastie convient aux métaux conducteurs. Assurez-vous que la finition choisie est compatible avec le matériau pour éviter des réactions indésirables ou des performances compromises.

3. Évaluer les facteurs environnementaux : Considérez l'environnement dans lequel la pièce fonctionnera. Sera-t-il exposé à l’humidité, à des produits chimiques, à des abrasifs ou à des températures extrêmes ? Certaines finitions offrent une meilleure protection contre la corrosion, l’usure et d’autres contraintes environnementales. Choisissez une finition capable de résister aux conditions prévues.

4. Évaluer les exigences esthétiques : Si l’apparence est importante, sélectionnez une finition qui correspond à vos préférences de conception. Certaines finitions, comme l'anodisation, offrent une gamme d'options de couleurs, tandis que d'autres, comme le revêtement en poudre, offrent une apparence lisse et homogène. Choisissez une finition qui complète les exigences visuelles de votre produit.

5. Déterminer les exigences fonctionnelles : Examiner les besoins fonctionnels de la pièce. Nécessite-t-il un certain niveau de friction, de pouvoir lubrifiant, de conductivité ou de résistance à des substances spécifiques ? Différentes finitions offrent différents niveaux de performance dans ces domaines. Par exemple, les revêtements d’oxyde noir offrent un pouvoir lubrifiant élevé, tandis que la galvanoplastie améliore la conductivité.

6. Tenez compte des contraintes budgétaires : Différentes finitions de surface entraînent des coûts variables. Certaines finitions, comme l'anodisation et la galvanoplastie, peuvent être plus coûteuses en raison de la complexité du processus et des matériaux impliqués. Tenez compte de votre budget lors du choix d’une finition, mais tenez également compte de la valeur à long terme qu’offre la finition.

7. Pensez au post-traitement : Déterminez si la pièce subira des processus ultérieurs après la finition. Par exemple, les pièces avec revêtement Alodine reçoivent souvent des couches de peinture supplémentaires. Assurez-vous que la finition choisie peut s'adapter à toutes les étapes de post-traitement sans compromettre sa qualité.

8. Comprendre les délais de livraison : Certaines finitions de surface peuvent avoir des délais de livraison plus longs en raison de la complexité du processus. Tenez compte du calendrier du projet et assurez-vous que la finition choisie peut être achevée dans les délais requis.

9. Demandez l’avis d’un expert : Si vous n'êtes pas sûr de la meilleure finition de surface pour votre pièce d'usinage CNC, consultez des experts dans le domaine. Les ingénieurs matériaux, les spécialistes de la finition et les prestataires de services d'usinage CNC peuvent vous offrir des informations et des recommandations précieuses en fonction de vos besoins spécifiques.

10. Test et prototype : Si possible, créez des prototypes ou de petits lots avec différentes finitions de surface. Cela vous permet d'évaluer les performances de chaque finition dans des conditions réelles et vous aide à prendre une décision éclairée basée sur l'expérience pratique.

En conclusion, la sélection de la bonne finition de surface pour les pièces usinées CNC implique une évaluation complète de facteurs tels que l'objectif, le matériau, l'environnement, l'esthétique, le budget et la fonctionnalité. En examinant attentivement ces aspects et en faisant appel à des conseils d'experts en cas de besoin, vous pouvez choisir une finition de surface qui répond de manière optimale aux exigences de votre projet.

Ningbo Fuerd a été fondée en 1987 et est un leader à service complet Outillage de moulage sous pression, moulage sous pression en aluminium, moulage sous pression de zinc, et moulage par gravité fabricant. Nous sommes un fournisseur de solutions offrant un large éventail de capacités et de services qui incluent le support technique, conception, moules, complexe Usinage CNC, imprégnation, culbutage, chrome, revêtement en poudre, polissage, assemblage et autres services de finition. Nous travaillerons avec vous en tant que partenaires, pas seulement en tant que fournisseurs.

NINGBO FUERD MÉCANIQUE CO., LTD

Site Web : https://www.fuerd.com