-

Remplissage et remplissage de moules :

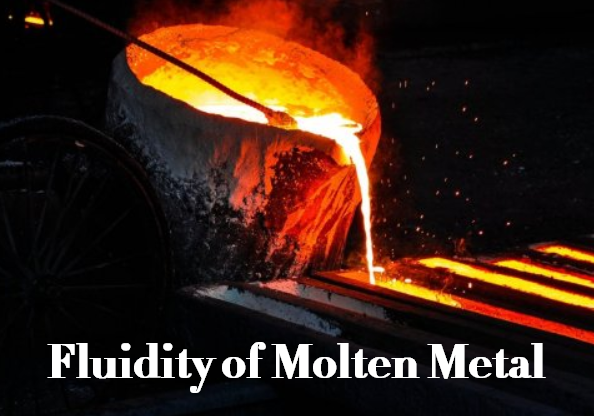

- La fluidité est la capacité de l'alliage d'aluminium fondu à s'écouler facilement et à remplir complètement la cavité du moule pendant le processus de moulage sous pression.

- Les alliages à haute fluidité peuvent remplir plus efficacement les caractéristiques complexes du moule et les sections minces, réduisant ainsi le risque de remplissage incomplet ou de défauts.

-

Porosité réduite :

- Une bonne fluidité permet de minimiser la formation de porosité dans la pièce moulée. La porosité fait référence à la présence de petits vides ou de poches d'air dans le matériau, qui peuvent affaiblir le composant.

- Les alliages ayant une bonne fluidité peuvent mieux chasser l'air de la cavité du moule, ce qui donne lieu à des pièces moulées plus denses et plus solides avec moins de défauts.

-

Finition de surface:

- La fluidité affecte le finition de surface de la pièce moulée sous pression. Les alliages ayant une bonne fluidité peuvent s'écouler en douceur et remplir uniformément la cavité du moule, conduisant à une finition de surface plus lisse et plus cohérente.

- Une finition de surface améliorée réduit le besoin de processus d'usinage ou de finition post-coulée approfondis.

-

Précision dimensionnelle:

- Une bonne fluidité contribue à une meilleure précision dimensionnelle dans la pièce finale. Cela permet de garantir que les dimensions de la pièce correspondent aux spécifications du moule.

- Un retrait et un gauchissement réduits sont souvent associés aux alliages qui présentent une bonne fluidité.

-

Temps de cycle réduit :

- Les alliages à haute fluidité peuvent remplir rapidement la cavité du moule, ce qui peut entraîner des temps de cycle plus courts pendant le processus de fabrication. processus de moulage sous pression.

- Un remplissage plus rapide permet une efficacité de production accrue et une consommation d’énergie réduite.

-

Sélection d'alliage :

- Le choix de l’alliage d’aluminium est crucial pour contrôler la fluidité. Différents alliages d'aluminium ont des propriétés de fluidité variables, et il est essentiel de sélectionner l'alliage approprié pour la conception spécifique de la pièce et du moule.

- Les modifications de l'alliage, telles que l'ajustement de la composition ou l'ajout de modificateurs, peuvent également influencer la fluidité.

-

Conception du portail et système de coulisses :

- Une bonne conception des portes et une sélection appropriée du système de canaux peuvent aider à optimiser la fluidité en contrôlant le flux d’aluminium fondu dans le moule.

- La conception du système d’injection doit correspondre aux caractéristiques de fluidité de l’alliage choisi.

-

Contrôle de la température:

- Le maintien de la bonne température de l’aluminium fondu est essentiel pour obtenir la fluidité souhaitée. Des systèmes de contrôle de la température sont utilisés pour garantir que l'alliage reste dans un état optimal pour le moulage sous pression.

En résumé, la fluidité de l'alliage est un facteur critique dans le moulage sous pression de l'aluminium car elle affecte le remplissage du moule, la qualité des pièces, la finition de surface, la précision dimensionnelle et l'efficacité de la production. Une sélection appropriée des alliages, associée au contrôle de la température et de la conception du moule, est essentielle pour réaliser des moulages sous pression réussis et sans défauts. Les fabricants doivent prendre en compte ces facteurs lorsqu'ils optimisent leurs processus de moulage sous pression pour des applications et des conceptions de pièces spécifiques.