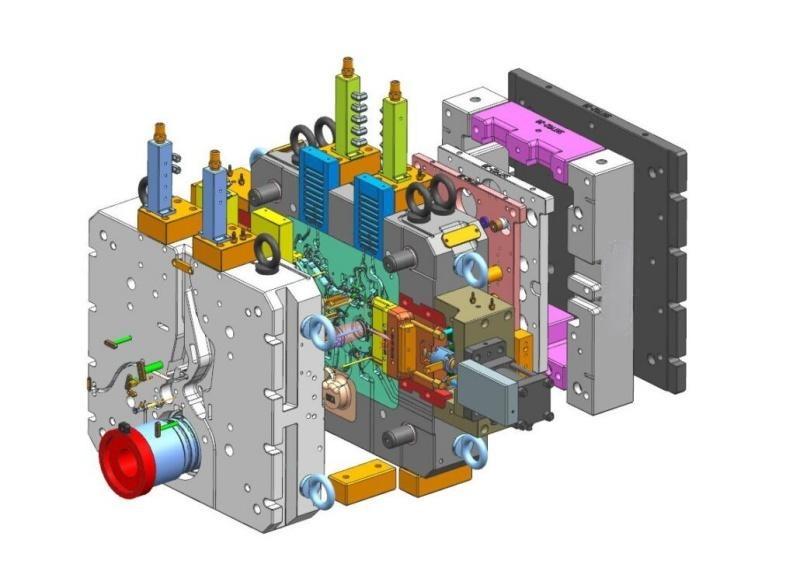

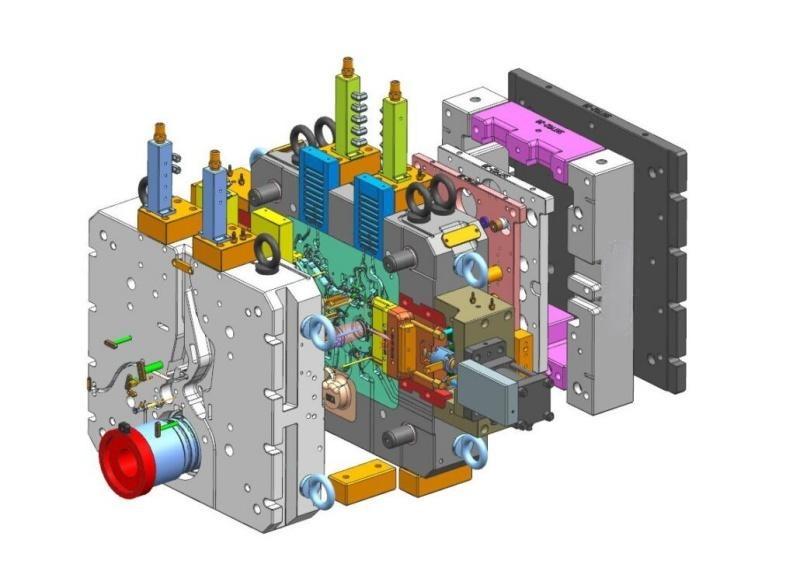

Comment concevoir un moule de moulage sous pression ?

Concevoir un moule de coulée sous pression est un aspect critique du processus de fabrication, garantissant la production de pièces métalliques de haute qualité avec précision et efficacité. Voici un guide étape par étape sur la façon de concevoir un moule de coulée sous pression :

-

Définir les exigences et les objectifs:

- Comprendre les spécifications de la pièce finale, y compris les dimensions, les tolérances, les exigences en matière de matériaux et finition de surface.

- Identifiez les exigences en matière de volume de production et de temps de cycle.

- Déterminez toutes les contraintes ou considérations de conception spécifiques, telles que les angles de dépouille, les contre-dépouilles et les lignes de joint.

-

Conceptualiser la conception:

- Collaborer avec des ingénieurs et des concepteurs pour conceptualiser la conception du moule en fonction de la géométrie et des exigences de la pièce.

- Utilisez un logiciel de CAO (conception assistée par ordinateur) pour créer des modèles 3D détaillés des composants du moule, notamment la cavité du moule, le noyau, les glissières, le système d'éjection et les canaux de refroidissement.

- Tenez compte de facteurs tels que les lignes de séparation, le système de déclenchement, les mécanismes de ventilation et d'éjection pendant la phase de conception.

-

Sélection des matériaux:

- Choisissez des matériaux pour les composants du moule en fonction de facteurs tels que la conductivité thermique, la résistance à l'usure et l'usinabilité.

- Les matériaux courants pour les moules de coulée sous pression comprennent l'acier à outils, tel que le H13, et les alliages d'aluminium à haute résistance pour certains composants.

-

Conception pour la fabricabilité:

- Assurez-vous que la conception du moule est optimisée pour la fabricabilité, en tenant compte de facteurs tels que les coûts d'outillage, les capacités d'usinage et la facilité d'assemblage.

- Concevez le moule avec des angles de dépouille et des congés appropriés pour faciliter l'éjection des pièces et réduire le risque de défauts.

- Incorporez des fonctionnalités telles que des canaux de refroidissement pour contrôler la température du moule pendant la coulée et minimiser les temps de cycle.

-

Système de portail et de coureur:

- Concevez le système de portes et de canaux pour faciliter l'écoulement du métal en fusion dans la cavité du moule avec un minimum de turbulences.

- Sélectionnez l'emplacement et la taille des portes pour garantir un remplissage adéquat de la cavité et minimiser le risque de défauts tels que le piégeage d'air et la porosité.

-

Conception de ventilation et de trop-plein:

- Incluez des canaux de ventilation ou des évents dans la conception du moule pour permettre l'évacuation de l'air et des gaz pendant la coulée.

- Concevez des puits de trop-plein ou de trop-plein pour capturer l'excès de métal en fusion et éviter les défauts tels que les flashs et les tirs courts.

-

Simulation et analyse:

- Effectuez une analyse du flux de moule à l’aide d’un logiciel spécialisé pour simuler le remplissage et la solidification du métal en fusion dans la cavité du moule.

- Analysez les résultats de la simulation pour optimiser la conception du moule, identifier les problèmes potentiels et apporter les ajustements nécessaires.

-

Prototypage et test:

- Fabriquez des moules prototypes ou des pièces prototypes à l’aide de techniques de prototypage rapide telles que l’impression 3D.

- Testez les prototypes pour évaluer la fonctionnalité du moule, la qualité des pièces et les performances dans des conditions de production simulées.

-

Raffinement et finalisation:

- Itérer sur la conception en fonction des retours des tests de prototypes et de l'analyse de simulation.

- Affinez la conception du moule pour résoudre tous les problèmes et optimiser les performances.

- Finaliser la conception pour la production, en veillant à ce que toutes les spécifications et exigences soient respectées.

-

Documentation et version:

- Préparer une documentation détaillée, y compris des dessins techniques, une nomenclature et des instructions de fabrication.

- Libérer la conception finalisée du moule pour la production, en suivant les processus et procédures d'assurance qualité établis.

En suivant ces étapes, vous pouvez concevoir efficacement un moule de coulée sous pression qui répond aux exigences de votre projet et garantit la production de pièces métalliques de haute qualité.

Ningbo Fuerd a été fondée en 1987 et est un leader à service complet Outillage de moulage sous pression, moulage sous pression en aluminium, moulage sous pression de zinc, et coulée par gravité fabricant. Nous sommes un fournisseur de solutions offrant un large éventail de capacités et de services qui incluent le support technique, conception, moules, complexe Usinage CNC, imprégnation, culbutage, chrome, revêtement en poudre, polissage, assemblage et autres services de finition. Nous travaillerons avec vous en tant que partenaires, pas seulement en tant que fournisseurs.