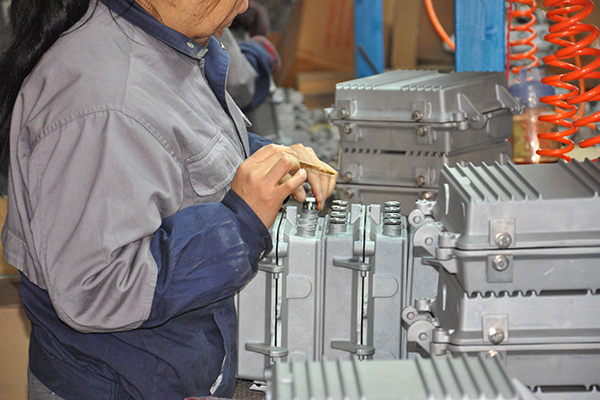

Nous fournissons des équipes expérimentées d'ingénierie, de gestion technique et d'assurance qualité prêtes à soutenir les projets les plus difficiles. Après avoir terminé tous les aspects du moulage sous pression et de l'usinage, nous fournissons des services d'assistance pour une finition de surface parfaite. Nous ne vous quittons pas tant que le travail n'est pas terminé.

Nous fournissons un soutien technique ainsi que des conseils pour choisir le bon traitement de surface, ainsi que les bons protocoles de contrôle de qualité. Des revêtements fonctionnels et protecteurs aux revêtements commerciaux et décoratifs, vous serez entièrement équipé pour personnaliser votre projet à la perfection.

NOS SERVICES DE TRAITEMENTS DE SURFACE

Il existe de nombreuses méthodes différentes de traitement de surface métallique. Le traitement de surface métallique est un processus où les pièces métalliques sont préparées pour la peinture. La préparation est communément appelée prétraitement des revêtements. Cela implique généralement la création d'une barrière physique qui protégera le métal contre un environnement corrosif.

Les films de surface utilisés dans les revêtements de conversion chimique sont formés au moyen d'une réaction chimique non électrolytique qui se produit entre la surface métallique et la solution. Ce sont des films adhérents, cristallins inorganiques ou amorphes. Pour que le traitement de surface métallique forme un film protecteur, le métal de base doit être converti en l'un des composants moins réactifs à la corrosion que la surface métallique d'origine.

La finition de surface est une partie importante du processus de fabrication. Il s'agit d'enlever ou de remodeler le matériau pour obtenir une rugosité de surface spécifique qui garantit des performances et une endurance post-production. C'est souvent la dernière étape avant qu'une pièce ne soit prête pour les inspections visuelles et de qualité.

La finition de surface joue un rôle crucial dans les applications d'ingénierie pour plusieurs raisons :

Fonctionnalité: Dans de nombreuses applications d'ingénierie, la finition de surface affecte directement la façon dont un composant ou une pièce remplit sa fonction prévue. Par exemple, dans les applications d'étanchéité, une finition de surface lisse et plate est essentielle pour assurer une étanchéité et éviter les fuites. Dans les pièces mobiles, telles que les roulements ou les mécanismes coulissants, une finition de surface polie et à faible frottement réduit le frottement et l'usure, ce qui améliore l'efficacité et la longévité.

Frottement et usure : La finition de surface influence le comportement de frottement et les caractéristiques d'usure des composants. Une finition de surface lisse avec une rugosité contrôlée réduit la friction entre les surfaces de contact, minimisant la perte d'énergie et la génération de chaleur. Cela aide également à prévenir l'usure excessive, à prolonger la durée de vie des composants et à réduire les besoins d'entretien.

Résistance à la corrosion: Une finition de surface appropriée peut améliorer la résistance à la corrosion des matériaux, en particulier des métaux. L'application de revêtements, tels que la galvanoplastie ou la passivation, peut fournir une couche protectrice qui empêche ou ralentit la dégradation du matériau due à l'exposition à l'humidité, aux produits chimiques ou aux facteurs environnementaux. Les finitions de surface telles que l'anodisation ou le revêtement en poudre améliorent également la résistance à la corrosion et aux intempéries.

Esthétique et image de marque : La finition de surface contribue à l'attrait visuel d'un produit, impactant son esthétique et sa qualité perçue. Une finition de surface lisse et sans défaut améliore l'apparence générale, donnant un aspect professionnel et raffiné. Dans les produits de consommation ou les industries où la marque est importante, la finition de surface peut être utilisée pour incorporer des logos, des textures ou d'autres éléments visuels qui s'alignent sur l'identité de la marque.

Interchangeabilité et ajustement : Dans les applications d'ingénierie où les composants doivent s'emboîter avec précision, la finition de surface est cruciale pour garantir un accouplement et un assemblage corrects. Même de petites variations de rugosité de surface ou des irrégularités peuvent affecter l'ajustement et la fonctionnalité des pièces. En maintenant des finitions de surface constantes et contrôlées, les fabricants peuvent atteindre les tolérances requises et assurer l'interchangeabilité et la compatibilité entre les composants.

Intégrité et performances de surface : La finition de surface influence les propriétés mécaniques et les performances des matériaux. Des irrégularités, des défauts ou des finitions de surface inappropriées peuvent agir comme des concentrateurs de contraintes, réduisant l'intégrité structurelle et la résistance des composants. Une finition de surface contrôlée peut optimiser la répartition des contraintes et améliorer la résistance à la fatigue, ce qui améliore les performances globales et la fiabilité.

En résumé, la finition de surface est importante dans les applications d'ingénierie car elle a un impact direct sur la fonctionnalité, le frottement et l'usure, la résistance à la corrosion, l'esthétique, l'ajustement et les performances globales des composants et des produits. Des finitions de surface appropriées sont essentielles pour atteindre les normes de fonctionnalité, de longévité et de qualité souhaitées dans diverses industries et applications.

Plusieurs facteurs peuvent affecter la finition de surface d'un composant ou d'une pièce. Ces facteurs comprennent :

Processus d'usinage: Le processus d'usinage spécifique utilisé, tel que le fraisage, le tournage, le meulage ou le perçage, peut avoir un impact significatif sur la finition de surface. Chaque processus a ses propres caractéristiques, y compris les forces de coupe, la géométrie de l'outil et les mécanismes d'enlèvement de matière, qui influencent la texture de surface résultante.

Paramètres de coupe: La sélection des paramètres de coupe, tels que la vitesse de coupe, l'avance et la profondeur de coupe, peut affecter la finition de surface. Des vitesses de coupe plus élevées et des vitesses d'avance plus légères donnent généralement une finition de surface plus lisse, tandis que des coupes plus profondes peuvent introduire plus de marques d'outils ou d'irrégularités de surface.

Géométrie et état de l'outil : La géométrie et l'état de l'outil de coupe ont un impact direct sur la finition de surface. Les outils avec des bords plus nets et des surfaces plus lisses ont tendance à produire de meilleures finitions. Des outils usés ou endommagés peuvent entraîner une mauvaise qualité de surface et une augmentation des marques d'outils.

Matériau de l'outil et revêtements : Le choix du matériau de l'outil et des revêtements peut affecter la finition de surface. Différents matériaux d'outils ont des caractéristiques de résistance à l'usure et de coupe variables, ce qui peut influencer le lissé de la surface usinée. Les revêtements, tels que le carbone de type diamant (DLC) ou le nitrure de titane (TiN), peuvent réduire la friction et améliorer la qualité de surface.

Matériau de la pièce: Le matériau usiné joue un rôle important dans la finition de surface. Différents matériaux ont une usinabilité différente et réagissent différemment aux forces de coupe et aux interactions avec les outils. Les matériaux plus durs peuvent donner une finition de surface plus rugueuse par rapport aux matériaux plus tendres.

Rigidité et stabilité de la machine : La rigidité et la stabilité de l'équipement d'usinage ont un impact sur l'état de surface. Des vibrations, des déviations ou une rigidité inadéquate de la machine peuvent introduire des variations et des imperfections indésirables sur la surface usinée.

Liquide de refroidissement ou lubrification : L'utilisation de liquides de refroidissement ou de lubrifiants pendant l'usinage peut affecter la finition de surface. Une sélection et une application appropriées du liquide de refroidissement peuvent aider à réduire la friction, la chaleur et l'usure de l'outil, ce qui améliore la qualité de la surface.

Direction d'alimentation et stratégie de trajectoire d'outil : La direction du mouvement de l'outil de coupe et la stratégie de trajectoire d'outil choisie peuvent influencer la finition de surface. Différentes trajectoires d'outils, telles que le fraisage en avalant ou le fraisage conventionnel, peuvent entraîner des textures de surface variables et la présence de marques d'outils.

Opérations de post-traitement et de finition : La finition de surface peut également être influencée par des opérations de post-traitement telles que l'ébavurage, le polissage ou le sablage. Ces étapes supplémentaires peuvent affiner davantage la surface, supprimer les marques d'outils et améliorer le lissage général.

Il est important de prendre en compte ces facteurs et d'optimiser les paramètres d'usinage, l'outillage et la configuration de la machine pour obtenir la finition de surface souhaitée pour une application spécifique. L'expérimentation, les tests et l'ajustement des variables du processus d'usinage peuvent aider à obtenir la qualité de surface souhaitée.

Il existe plusieurs processus de finition de surface courants utilisés pour améliorer l'apparence, la fonctionnalité et la qualité des pièces usinées ou fabriquées. Ces processus comprennent :

Ébavurage: L'ébavurage est le processus d'élimination des arêtes vives, des bavures ou des matériaux indésirables de la surface d'une pièce. Il améliore la sécurité, l'esthétique et la fonctionnalité en éliminant les bords rugueux ou tranchants qui pourraient causer des blessures ou interférer avec l'assemblage.

Polissage: Le polissage implique l'utilisation d'abrasifs et de composés de polissage pour créer une finition de surface lisse et réfléchissante. Il améliore l'apparence de la pièce, fournit un brillant élevé et améliore la résistance à la corrosion. Le polissage est souvent utilisé pour des applications décoratives ou haut de gamme.

Broyage: Le meulage est un processus d'usinage qui utilise des meules abrasives pour enlever la matière et obtenir des finitions de surface précises. Il est couramment utilisé pour obtenir des tolérances serrées, améliorer la planéité et éliminer les irrégularités de surface. Le meulage peut produire des finitions lisses et texturées, selon la meule utilisée.

Ponçage: Le ponçage est le processus d'utilisation de matériaux abrasifs, tels que du papier de verre, pour lisser ou façonner une surface. Il est souvent utilisé pour préparer les surfaces pour la peinture, les revêtements ou d'autres processus de finition. Le ponçage peut aller de grains grossiers pour l'enlèvement de matière à des grains fins pour obtenir une surface plus lisse.

Clapotis: Le rodage est un processus de finition de précision qui utilise des boues abrasives et un outil appelé tour pour générer une surface plane et très précise. Il est couramment utilisé pour obtenir des tolérances serrées, une planéité de surface et un excellent parallélisme. Le rodage est souvent utilisé dans la production de composants optiques, de jauges et d'autres pièces de haute précision.

Miel: Le rodage est un processus de finition qui utilise des pierres abrasives pour créer une texture de surface précise et lisse. Il est couramment utilisé pour améliorer la rondeur, la rectitude et la finition de surface des alésages, tels que ceux que l'on trouve dans les cylindres ou les composants hydrauliques. Le rodage peut également améliorer la rétention de la lubrification et réduire la friction.

Galvanoplastie : La galvanoplastie est un processus de finition de surface qui consiste à déposer une fine couche de métal sur la surface d'une pièce à l'aide d'une réaction électrochimique. Il offre une résistance à la corrosion, une résistance à l'usure et un attrait esthétique améliorés. La galvanoplastie peut être réalisée avec divers métaux, tels que le chrome, le nickel ou l'or, pour améliorer les propriétés et l'apparence de la pièce.

Anodisation: L'anodisation est un procédé électrochimique qui forme une couche d'oxyde protectrice et décorative à la surface des métaux, généralement l'aluminium. Il améliore la résistance à la corrosion, améliore la dureté de surface et permet l'application de revêtements colorés ou teints. L'anodisation est couramment utilisée dans des industries telles que l'automobile, l'aérospatiale et l'électronique.

Revêtement en poudre: Le revêtement en poudre consiste à appliquer une poudre sèche sur la surface d'une pièce, qui est ensuite chauffée pour former un revêtement protecteur et durable. Le revêtement en poudre offre une excellente résistance à la corrosion, une résistance aux chocs et une large gamme d'options de couleurs. Il est couramment utilisé dans les industries où une finition décorative et durable est requise.

Ce ne sont là que quelques exemples de processus courants de finition de surface. Chaque processus offre des avantages uniques et est choisi en fonction des propriétés de surface souhaitées, des exigences fonctionnelles et des applications industrielles spécifiques.

L'anodisation de l'aluminium coûte-t-elle cher ?

Oui, l'anodisation est un processus coûteux. Cependant, le coût d'anodisation des pièces en aluminium dépend de certains facteurs tels que l'épaisseur du revêtement, les types d'anodisation, les services supplémentaires et les dimensions des composants des matériaux en aluminium. Ces facteurs ont été expliqués dans l'article.

Oui, vous pouvez anodiser l'aluminium à la maison. Jusqu'à présent, vous disposez du matériel nécessaire tel que des réservoirs, des produits chimiques et une électricité stable à haute tension. Cependant, il est idéal d'externaliser les services pour le meilleur en termes de qualité et d'esthétique.