Avantages et inconvénients du moulage sous pression

Coulée sous pression, également connue sous le nom de

Moulage sous pression, est une méthode de coulée dans laquelle du métal en fusion est versé dans la chambre de pression pour solidifier le liquide d'alliage sous pression et se former progressivement.

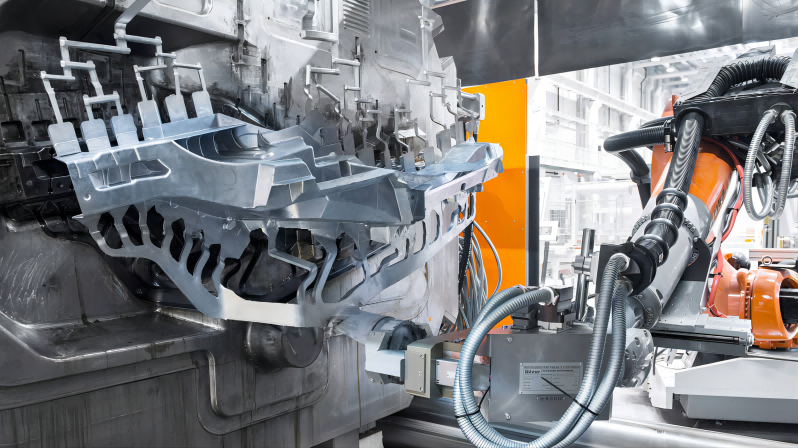

Le moulage sous pression est actuellement une méthode de moulage importante pour former des pièces moulées en métaux non ferreux. Les caractéristiques du processus de moulage sous pression sont une résistance et une dureté élevées des pièces moulées, des formes complexes, des parois de coulée minces et une productivité extrêmement élevée.

Moules de moulage sous pression sont la clé de la production de moulage sous pression et la qualité des moules de moulage sous pression en détermine.

La qualité et l'exactitude de

pièces moulées sous pression, et la conception des moules affectent directement la qualité et la durée de vie des moules de moulage sous pression. Par conséquent, la conception des moules est la clé du progrès de la technologie des moules et un facteur important dans le développement des moules.

(1) Caractéristiques du moulage sous pression

La haute pression et la grande vitesse sont les deux principales caractéristiques du processus de remplissage et de formage des alliages fondus lors du moulage sous pression. Le taux d'injection couramment utilisé en fonderie sous pression varie de quelques mégapascals à des dizaines de mégapascals, parfois même jusqu'à 500 MPa. Sa vitesse de remplissage est généralement comprise entre 0.5 et 120 m/s et son temps de remplissage est très court, généralement de 0.01 à 0.2 s, le plus court n'étant que de quelques millièmes de seconde. Par conséquent, les produits fabriqués selon cette méthode présentent des avantages uniques. Des pièces moulées aux parois minces, aux formes complexes, mais aux contours clairs peuvent être obtenues. L'épaisseur minimale de paroi produite par moulage sous pression est de 0.3 mm pour l'alliage de zinc ; L'alliage d'aluminium mesure 0.5 mm. Le diamètre minimum du trou coulé est de 0.7 mm. Le pas minimum du filetage coulé est de 0.75 mm. Pour les pièces de formes complexes qui sont difficiles ou ne peuvent pas être fabriquées par découpe, même si le rendement est faible, la production par moulage sous pression est généralement utilisée, en particulier lorsqu'il est difficile de fabriquer par d'autres méthodes de coulée ou procédés de formage des métaux, la production par moulage sous pression est la méthode la plus adaptée. Les exigences en matière de précision dimensionnelle et de rugosité de surface des pièces moulées sont très élevées. La précision dimensionnelle des pièces moulées est IT12~IT11 et la rugosité de la surface est généralement de 3.2~0.8 μm. Jusqu'à 0.4 μ M minimum. Par conséquent, les pièces moulées sous pression individuelles peuvent être utilisées sans traitement mécanique ou uniquement pour des pièces individuelles. Les principaux avantages du moulage sous pression sont les suivants : (1) la résistance et la dureté superficielle du moulage sont relativement élevées. En raison de l'effet de trempe du moule de moulage sous pression et de la cristallisation sous pression, la couche superficielle de la pièce moulée sous pression présente des grains extrêmement fins et une microstructure dense, ce qui entraîne une dureté et une résistance relativement élevées de la couche superficielle. La résistance à la traction des pièces moulées sous pression est généralement de 25 à 30 % supérieure à celle des pièces moulées en sable, mais le taux de retrait est relativement faible. (2) Productivité élevée. Le cycle de production de moulage sous pression est court et la durée de cycle d'une opération est d'environ 5 secondes à 3 minutes. Cette méthode convient à la production de masse. Bien que les avantages de la production par moulage sous pression soient très importants, elle présente également certains inconvénients évidents :

(1) Il y a souvent des pores à la surface des pièces moulées sous pression. En effet, la vitesse de remplissage des alliages liquides est extrêmement rapide et il est difficile d'éliminer complètement le gaz dans la cavité du moule, restant souvent sous forme de pores dans la pièce moulée. Par conséquent, les pièces moulées sous pression générales ne peuvent pas subir de traitement thermique et ne conviennent pas au travail dans des conditions de température élevée. En effet, lorsque la température de chauffage est élevée, le gaz à l'intérieur des pores se dilate, provoquant un gonflement de la surface du moulage sous pression, affectant la qualité et l'apparence. De même, il n'est pas souhaitable d'effectuer un traitement mécanique pour éviter d'exposer des trous d'air sur la surface de la pièce moulée.

(2) Les types et qualités d’alliages de moulage sous pression sont limités. Actuellement, il ne convient que pour le moulage sous pression d’alliages tels que le zinc, l’aluminium, le magnésium et le cuivre. Pour les matériaux en acier, en raison de leur point de fusion élevé et de la courte durée de vie des moules de moulage sous pression, le moulage sous pression des matériaux en acier est difficile à appliquer à la production pratique. Quant à une certaine catégorie d'alliages, en raison du retrait important provoqué par la trempe lors du moulage sous pression, elle n'est limitée qu'à plusieurs qualités de moulage sous pression.

(3) Le coût de préparation à la production pour le moulage sous pression est relativement élevé. En raison du coût élevé des machines de moulage sous pression, des longs cycles de traitement et des coûts élevés des moules de moulage sous pression, le processus de moulage sous pression ne convient qu'à la production de masse. L’importance de la conception des moules de moulage sous pression est que le moule est l’outil principal pour la production de pièces moulées sous pression. Par conséquent, lors de la conception du moule, des efforts doivent être faits pour garantir que la structure globale du moule et la structure des pièces du moule sont raisonnables, sûres, fiables et pratiques pour la fabrication et la production. Le système de coulée et de drainage du moule de coulée sous pression doit être conçu de manière raisonnable. Le traitement et l'assemblage des moules doivent être en place, avec une coordination appropriée, et l'optimisation des moules de coulée sous pression est également un aspect important. Le degré d'excellence des moules de coulée sous pression dépend en grande partie de la conception du système de portes et du système de décharge par trop-plein. Dans la production de moulage sous pression, des défauts tels que le retrait, les fermetures à froid ou les trous d'air se produisent souvent dans les pièces moulées sous pression en raison d'une mauvaise sélection des paramètres de contrôle tels que la forme des canaux de moulage, les positions des portes et des trop-pleins et la force de moulage sous pression. En optimisant la forme, la taille, la position et les paramètres du processus d'injection de la carotte d'injection et de l'orifice de décharge, ces défauts peuvent être considérablement réduits.

En résumé, la conception raisonnable des moules de moulage sous pression revêt une grande importance pour produire des pièces moulées de haute qualité.

(1) Historique du développement, situation actuelle et tendances du moulage sous pression

L’histoire du développement du moulage sous pression a commencé au 19e siècle et était initialement utilisée pour le moulage sous pression du plomb. Dès 1822, le Dr William Church fabriquait une machine à couler avec une production quotidienne de 12000 20000 à 1849 1885 types de plomb, démontrant ainsi le potentiel de production de cette méthode de procédé. En 1860, JJ Sturgiss a conçu et fabriqué la première machine manuelle de moulage sous pression à piston et chambre chaude, qui a été brevetée aux États-Unis. En 1904, Mersen Thaler a étudié des brevets antérieurs et a inventé la machine de moulage sous pression, qui était initialement utilisée uniquement pour produire des caractères moulés en alliage de plomb et d'étain à bas point de fusion. Dans les années 1905, il était utilisé pour la production de pièces moulées sous pression en alliage de zinc. Le moulage sous pression n'a été largement utilisé dans la production industrielle qu'au début du siècle dernier, pour la production de caisses enregistreuses, de phonographes et de vélos. En 1920, la société HH Franklin au Royaume-Uni a commencé à produire des roulements de bielle pour automobiles en utilisant des méthodes de moulage sous pression, créant ainsi un précédent pour l'application de pièces moulées sous pression dans l'industrie automobile. En 1927, HH Doehler a développé avec succès des machines de moulage sous pression et des pièces moulées sous pression en alliages de zinc, d'étain et de cuivre pour la production industrielle. Par la suite, Wagner a conçu une machine de moulage sous pression pneumatique à col de cygne pour produire des pièces moulées en alliage d'aluminium. Ce type de machine de moulage sous pression utilise de l'air comprimé pour pousser l'alliage d'aluminium dans le moule à travers un canal en col de cygne. Cependant, en raison de problèmes tels que l'étanchéité et le collage des canaux en col de cygne, cette machine n'a pas été largement promue et appliquée. Mais cette conception constitue la première tentative de production de pièces moulées en alliage d'aluminium. Dans les années 1950, la société Kipp aux États-Unis fabriquait des machines mécanisées de moulage sous pression à chambre chaude, mais le liquide de l'alliage d'aluminium avait tendance à corroder les composants en acier sur la machine de moulage sous pression, limitant la production d'alliages d'aluminium sur la machine de moulage sous pression à chambre chaude. machine de coulée. En XNUMX, l’ingénieur tchèque Josef Pfolak conçoit une machine de moulage sous pression en chambre froide. En raison de la séparation du creuset pour stocker les alliages fondus de la chambre d'injection, il peut augmenter considérablement la force d'injection à haute pression, le rendant plus adapté aux exigences de production industrielle, surmontant les défauts de la machine pneumatique de moulage sous pression à chambre chaude, et franchissant ainsi une étape importante dans la technologie du moulage sous pression. La naissance des machines de moulage sous pression à grande échelle dans les années XNUMX a ouvert de nombreux nouveaux domaines pour l'industrie du moulage sous pression. Avec le développement des machines de moulage sous pression, des procédés de moulage sous pression, des moules de moulage sous pression et des lubrifiants, les alliages de moulage sous pression ont également évolué des alliages de plomb aux alliages de zinc, d'aluminium, de magnésium et de cuivre, et enfin aux ferroalliages. Avec l'augmentation continue du point de fusion des alliages moulés sous pression, la gamme d'applications des pièces moulées sous pression s'est également élargie.

(2) Le développement de l'industrie chinoise du moulage sous pression a fait des progrès significatifs au cours du dernier demi-siècle. En tant qu'industrie émergente, elle se développe rapidement avec une bonne dynamique de 8 à 12 % chaque année. À l'heure actuelle, la Chine compte plus de 2600 10000 usines de moulage sous pression et entreprises associées, près de 500000 XNUMX machines de moulage sous pression et une production annuelle de plus de XNUMX XNUMX tonnes de pièces moulées sous pression. Parmi eux, les moulages sous pression en aluminium représentent 67.0 %, les moulages sous pression en zinc représentent 31.2 %, les moulages sous pression en cuivre représentent 1.0 % et les moulages sous pression en magnésium représentent 0.8 %. Parmi les usines de moulage sous pression et les entreprises associées en Chine, il existe plus de 2000 80 usines de moulage sous pression, représentant plus de XNUMX % du nombre total d'entreprises. Il existe près de 398 entreprises de machines de moulage sous pression et d'équipements auxiliaires, de moules et de matières premières et auxiliaires, représentant 13.7 %. Il existe un total de 112 unités de recherche scientifique, universités, sociétés et autres unités, représentant 3.8 % du total. En termes de production de machines de moulage sous pression, il existe environ 20 entreprises de production de machines de moulage sous pression en Chine, avec une capacité de production annuelle de plus de 1000 XNUMX unités. La capacité d'approvisionnement des machines de moulage sous pression est très forte. La qualité des machines de moulage sous pression de petite et moyenne taille est relativement bonne, tandis que les grandes machines de moulage sous pression et les machines de moulage sous pression hautes performances contrôlées en temps réel doivent encore être importées. Des machines de moulage sous pression d'une capacité de plus de 2000 XNUMX tonnes sont en cours de développement. Diverses situations indiquent que l'industrie chinoise du moulage sous pression est déjà assez importante. Cependant, par rapport aux pays puissants du moulage sous pression, l'industrie chinoise du moulage sous pression présente encore un écart important. La taille des entreprises chinoises de moulage sous pression est relativement petite, leur qualité n'est pas élevée, leur niveau technique est arriéré et leur efficacité de production est faible. Bien que la Chine ait un certain avantage quantitatif dans la production de pièces moulées sous pression par rapport aux pays avancés tels que les États-Unis et le Japon, les entreprises de moulage sous pression en Chine sont principalement de petites usines, il existe donc un écart important en termes de niveau de gestion et d'efficacité du travail par rapport à pour eux. En outre, bien que la qualité des machines de moulage sous pression de petite et moyenne taille produites en Chine soit bonne, les grandes machines de moulage sous pression et les machines de moulage sous pression hautes performances à contrôle en temps réel doivent encore être importées, avec plus de 100 machines de moulage sous pression. machines de coulée importées chaque année. De là, on peut voir que la Chine ne peut pas être considérée comme une puissance moulée sous pression, elle ne peut être qu'une puissance moulée sous pression. Ces dernières années, en raison du développement rapide de l’industrie chinoise, l’industrie du moulage sous pression a progressivement pénétré de nombreux marchés.

(3) La tendance de développement de l'industrie du moulage sous pression est que l'ensemble du processus de moulage sous pression est réalisé sur des machines de moulage sous pression. Par conséquent, avec la demande de qualité, de production et d’applications élargies des pièces moulées sous pression, des exigences nouvelles et plus élevées ont été mises en avant pour les équipements de moulage sous pression. Les machines de moulage sous pression traditionnelles ne peuvent plus répondre à ces exigences. Par conséquent, de nouvelles machines de moulage sous pression, de nouveaux procédés et de nouvelles technologies sont apparus. Par exemple, afin d'éliminer les trous d'air, les cavités de retrait et la porosité à l'intérieur des pièces moulées sous pression et d'améliorer la qualité des pièces moulées, le moulage sous pression à double poinçon (également connu sous le nom de précision, vitesse et densité) a vu le jour ; Afin de couler des pièces moulées sous pression avec des pièces incorporées et de réaliser un moulage sous vide, une machine de moulage sous pression entièrement verticale avec séparation horizontale a vu le jour ; Afin d'améliorer la vitesse d'injection et d'obtenir une augmentation instantanée de la force d'injection pour pressuriser efficacement l'alliage fondu et améliorer la densité de la pièce moulée, une machine de moulage sous pression à système d'injection à trois étages a été développée. Par exemple, dans le processus de production de moulage sous pression, en plus d'être équipé de mécanismes de coulée automatique, de ramassage automatique et de lubrification automatique, un ensemble complet d'instruments de test est également installé pour détecter et contrôler divers paramètres de processus pendant le processus de moulage sous pression. processus de coulée. Il s'agit de dispositifs d'affichage et de surveillance de la force et de la vitesse d'injection, de dispositifs de contrôle automatique de la force d'injection et d'applications de calculateurs électroniques.

Ningbo Fuerd a été fondée en 1987 et est un leader à service complet Outillage de moulage sous pression, moulage sous pression en aluminium, moulage sous pression de zinc, et coulée par gravité fabricant. Nous sommes un fournisseur de solutions offrant un large éventail de capacités et de services qui incluent le support technique, conception, moules, complexe Usinage CNC, imprégnation, culbutage, chrome, revêtement en poudre, polissage, assemblage et autres services de finition. Nous travaillerons avec vous en tant que partenaires, pas seulement en tant que fournisseurs.