Processus de pièces moulées sous pression en alliage d'aluminium automobile

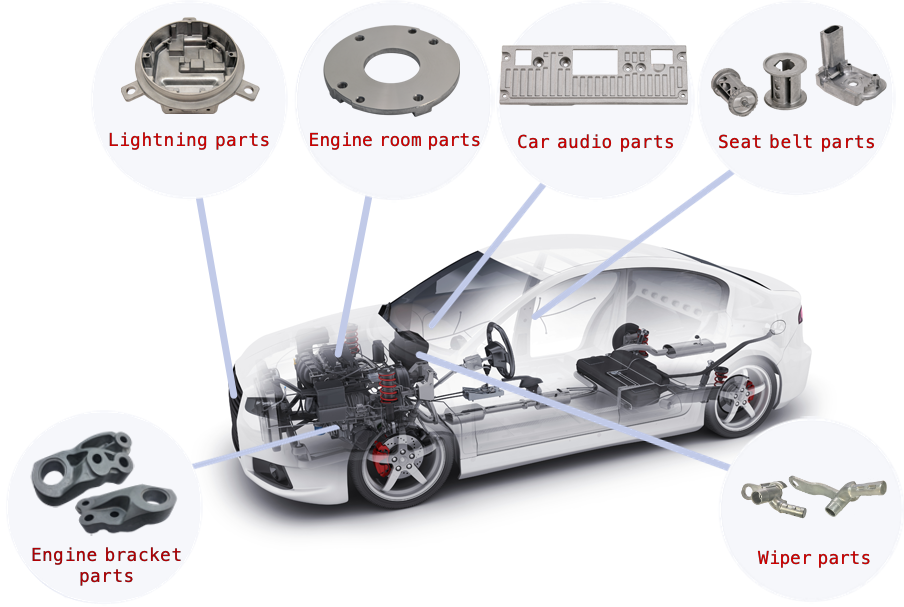

Avec le développement des automobiles légères,

pièces de fonderie automobile en aluminium ont reçu une grande attention et un développement rapide de la part des industries automobiles nationales et étrangères. Les pièces moulées automobiles font référence aux composants porteurs et porteurs des automobiles, qui sont étroitement liés à la sécurité automobile. Les composants structurels se connectent souvent à d'autres composants pour former des cadres à haute résistance qui résistent à la déformation. Ce type de composant structurel présente généralement des caractéristiques telles qu'une grande taille, une paroi mince et une structure complexe. En raison de la nécessité d'assurer la sécurité fiable de la voiture pendant la conduite, les performances mécaniques des composants structurels de la voiture sont également très élevées.

Voici une brève introduction à l'ensemble du processus de production d'un grand composant structurel en alliage d'aluminium, fournissant une référence pour les lecteurs.

1. Production brute

Les constructeurs automobiles européens ont tous des filiales de fonderie chargées de la recherche et du développement et de la production de pièces moulées volumineuses et complexes. Afin de réduire les coûts, ils sous-traitent les processus de traitement restants à des entreprises de "post-traitement" pour la production. Cette méthode de production a affiné la division du travail sur le marché et amélioré la spécialisation et l'automatisation de la production de composants automobiles.

1.2 Emballage et transport

En tant qu'utilisateur final du produit, l'usine de véhicules a conçu un cadre de matériau dédié basé sur la forme du produit et la taille du chariot du camion. Les pièces sont fixées dans le cadre à l'aide de mécanismes de serrage pour éviter tout contact mutuel et collision, garantissant l'économie et la sécurité de la matière première pendant le transport. Le camion pour le transport de pièces utilise des camions à rideaux latéraux standard, qui sont utilisés en conjonction avec des plates-formes de chargement et de déchargement. Le démontage des rideaux latéraux du chariot est extrêmement pratique et les deux côtés et les côtés arrière peuvent être déchargés. La carrosserie et l'avant de la voiture peuvent être séparés et le conducteur n'a pas besoin d'attendre le temps de chargement et de déchargement ; Tout cela améliore la sécurité et l'efficacité des transports.

2. Traitement post-traitement

2.1 Contrôle d'entrée

Une fois que le camion fourgon est entré dans l'usine, un chariot élévateur est utilisé pour décharger le cadre de matériau rempli de pièces vierges vers la zone tampon du point de chargement de la ligne de production. Les travailleurs effectuent des inspections visuelles par rapport au bon de livraison et au formulaire d'inspection du personnel pour vérifier les défauts de coulée évidents, les dommages et la pollution pendant le transport.

2.2 Traitement thermique T7

Afin d'améliorer les propriétés mécaniques, la résistance à la corrosion, la stabilité dimensionnelle, les performances de coupe et les performances de soudage des pièces moulées, il est nécessaire d'effectuer un traitement thermique sur les ébauches de moulage sous pression. D'une manière générale, les pièces moulées sous pression ordinaires ne peuvent pas subir de traitement à haute température en raison de leur forte teneur en gaz. En raison de l'expansion et de l'accumulation de gaz dans la pièce moulée pendant le traitement thermique à haute température, la surface de la pièce moulée est barbotée et l'allongement de la pièce moulée est considérablement réduit. En raison de l'utilisation du moulage sous vide poussé, la teneur en gaz dans le moulage peut être inférieure à 15 m1/100 g, voire inférieure à 100 ml/7 g, et un traitement thermique T7 peut être appliqué au moulage. Le traitement thermique TXNUMX peut améliorer considérablement la résistance et la ténacité des pièces moulées simultanément.

2.3 Inspection et réparation des bulles

Une fois le traitement de la solution solide terminé, les pièces sont transportées vers la station d'inspection des bulles pour vérifier les bulles, le diamètre de la taille des bulles, la taille du groupe de bulles, la distance d'espacement des bulles et la taille des fissures. Les produits non qualifiés sont déterminés selon les normes d'inspection. Les petites bulles sur les produits qualifiés peuvent être doucement frappées avec un marteau pour éliminer les bulles. Une fois le processus d'inspection et de réparation des bulles terminé, scannez le code QR et téléchargez les données dans le système ERP.

2.4 Correction et test

La déformation des pièces se produit principalement pendant le processus de trempe par refroidissement à l'air, et la déformation est très faible pendant le processus de vieillissement artificiel ultérieur. Après la trempe, non seulement les pièces en aluminium ne durcissent pas avant la formation de cristaux, mais elles deviennent plutôt plus molles et plus plastiques qu'auparavant. Après trempe par refroidissement à l'air, ils sont mis en forme puis vieillis artificiellement pour stabiliser la taille des pièces et réduire les déformations ultérieures.

2.5 Traitement thermique (traitement de stabilisation)

Après trempe, la structure de la pièce produit une solution solide sursaturée et la structure métallique est dans une structure instable. Parce que ce produit a des exigences élevées en matière de stabilité dimensionnelle, les changements de forme et de taille doivent être maintenus dans la plage spécifiée dans des conditions d'utilisation à long terme, il doit donc être stabilisé. Après vieillissement artificiel complet, il précipite sous forme de phase de renforcement Mg2Si pour obtenir des pièces à haute ténacité et haute résistance.

Effectuez un traitement de vieillissement manuel en fonction de la température et du temps déterminés par le processus, et une fois terminé, marquez manuellement la pièce avec un marqueur permanent et un stylo de marquage vert. Vérifiez ponctuellement les propriétés mécaniques des pièces après le traitement thermique et utilisez un jet d'eau pour échantillonner à la position désignée des pièces, y compris la limite d'élasticité, la résistance à la traction, la dureté Brinell et les performances de rivetage. L'exigence de limite d'élasticité est Rp0.2 ≥ 110MPa, la résistance à la traction Rm ≥ 170MPa et l'allongement A ≥ 10%. Après un vieillissement artificiel complet, le terme de renforcement se précipite et la résistance est augmentée. L'intervalle entre l'usinage ultérieur et le temps de traitement ne peut pas dépasser 72 heures.

2.6 Polissage automatique

Toutes les surfaces de contact, les surfaces de contact et les pièces d'installation doivent être lisses et exemptes de bavures. Le processus de polissage génère une grande quantité de poussière et de bruit, et l'environnement est rude. L'intensité du travail est élevée et, dans les situations de production élevée, des mains mécaniques sont utilisées pour le polissage automatique. Le compartiment de polissage entièrement fermé isole de la poussière et du bruit. Le système de dépoussiérage garantit que la poussière de l'air dans le compartiment est collectée à 100%, et la poussière collectée est automatiquement ajoutée à l'eau pour former une pâte et transportée vers la voiture de nettoyage.

2.7 Usinage

Le bras robotique saisit la pièce à usiner du convoyeur à bande et la place dans le centre d'usinage. Afin de répondre à la capacité de production de 90 secondes par pièce, un total de 4 centres d'usinage à grande vitesse 5 axes sont équipés. La pièce peut être serrée une fois pour terminer le traitement de toutes les surfaces d'usinage, des trous profonds et du taraudage. Un total de 38 trous traversants, trous borgnes et trous filetés d'un diamètre de 5.5 mm à 20 mm sont traités. Le centre d'usinage est sélectionné pour la fraiseuse verticale 2000 axes Chiron Mill 5. La sélection de cet équipement est principalement basée sur l'efficacité de la machine-outil, la précision des produits transformés et la fiabilité de la machine-outil.

Nettoyage 2.8

Le processus de nettoyage est également automatisé, le bras robotisé plaçant les pièces usinées sur le support à rouleaux du convoyeur et se dirigeant automatiquement vers la salle de nettoyage. Utilisez une solution de nettoyage à 50 ℃ avec une valeur de pH de 7-11 pour nettoyer les pièces traitées par la machine à une pression de 3-4 bar. Ensuite, séchez-les avec de l'air comprimé chauffé, et ramassez-les par un bras robotisé et placez-les au poste d'assemblage.

2.9 Assembly

Avant l'assemblage, une station d'inspection manuelle est installée pour inspecter de manière aléatoire les produits nettoyés et détecter les erreurs et la propreté de surface de chaque surface usinée, trou profond et filetage.

L'ensemble de la pièce doit être installé avec 7 filetages internes, 2 (partie gauche) ou 4 (partie droite) rivets aveugles, en utilisant une installation entièrement automatique, composée de 3 bras robotisés et d'un système d'alimentation automatique. Le bras robotisé est équipé d'un équipement de détection automatique. Si des produits non conformes sont trouvés, ils seront réparés manuellement.

2.10 Revêtement électrophorétique, emballage et expédition

Afin d'améliorer la résistance à la corrosion et d'embellir l'apparence, les produits qui ont réussi l'inspection sont nettoyés, revêtus par électrophorèse et séchés avant d'échantillonner et de tester l'épaisseur de la couche de revêtement, la morphologie de la surface, l'adhérence, la résistance à la corrosion et d'autres indicateurs dans différentes parties. Après l'inspection finale en usine, les produits de qualité qualifiée sont emballés et expédiés à l'usine du véhicule.

3. Résumé

Actuellement, le post-traitement de

moulages sous pression en alliage d'aluminium en Chine adopte généralement le mode d'organisation de la production par zones fonctionnelles, et il existe encore très peu de produits fabriqués sur des lignes de production dédiées.

La prémisse de la ligne de production dédiée est une grande production d'un seul produit, avec des avantages tels qu'une automatisation élevée, une faible demande de main-d'œuvre (à l'exclusion des processus de coulée et de revêtement, ne nécessitant que 8 opérateurs par équipe), une efficacité de production élevée (battement de produit de 90 secondes par pièce), une qualité stable et des inconvénients tels qu'un investissement élevé, une faible flexibilité et des exigences élevées en matière de production organisationnelle et de gestion des équipements.

En raison des coûts de main-d'œuvre élevés dans l'industrie automobile européenne (le coût employeur des opérateurs ordinaires a dépassé 45000 euros par an) et augmente d'année en année, afin de réduire les coûts de main-d'œuvre et d'assurer la qualité des produits, la coulée européenne et le post-traitement les entreprises évoluent de plus en plus vers l'automatisation et l'informatisation de lignes dédiées. Une automatisation élevée permet aux entreprises manufacturières européennes de minimiser leur dépendance vis-à-vis de la main-d'œuvre et de survivre dans la concurrence féroce du marché mondial.

Le processus de traitement des pièces moulées sous pression en alliage d'aluminium automobile est diversifié, ce qui augmente la difficulté de gestion de la production. Afin d'obtenir une amélioration continue de la qualité, des objectifs de production et de l'efficacité de la production, non seulement des équipements modernes sont nécessaires, mais également d'excellents talents techniques et de gestion, des attitudes rigoureuses et des méthodes de gestion modernes et scientifiques. J'espère que cet article pourra fournir des références et des références utiles pour des entreprises de transformation similaires en Chine.

Ningbo Fuerd a été fondée en 1987 et est un leader à service complet

Outillage de moulage sous pression,

moulage sous pression en aluminium,

moulage sous pression de zinc,

et moulage par gravité fabricant. Nous sommes un fournisseur de solutions offrant un large éventail de capacités et de services qui incluent le support technique,

conception,

moules, complexe

Usinage CNC, imprégnation, culbutage, chrome, revêtement en poudre, polissage, assemblage et autres services de finition. Nous travaillerons avec vous en tant que partenaires, pas seulement en tant que fournisseurs.