Défauts dans les pièces moulées sous pression en aluminium

Des pièces à parois minces de grande surface sont souvent rencontrées dans la production de moulage sous pression d'alliages d'aluminium. En raison des caractéristiques structurelles des produits à parois minces de grande surface, il existe souvent des défauts de moulage sous pression lors de la production, ce qui réduit le taux de qualification des produits. Les causes des défauts de moulage sous pression ont été analysées du point de vue de

processus de moulage sous pression les paramètres, la structure du moule, etc., et des contre-mesures pour éliminer les défauts ont été proposés.

Aux premiers stades de la production, le taux de qualification n’est que d’environ 20 %. En améliorant la structure du moule et en optimisant les paramètres du processus, le taux de qualification a été augmenté à 95 %.

Irrigation insuffisante

1. Analyse des causes

La raison principale est la mauvaise fluidité de la fonte de l'alliage d'aluminium, qui implique la température de fusion, la pression de moulage sous pression, la température de préchauffage du moule, le temps de moulage sous pression, le temps de maintien, le système de coulée, les canaux d'échappement et de trop-plein, etc.

2. Contre-mesures et effets

(l) Les résultats indiquent que la température de coulée est de (680 ± 15) ℃.

(2) Nous avons choisi une machine de moulage sous pression avec une force de serrage modérée. La conception originale utilisait une machine de moulage sous pression à chambre froide de 5000 6500 kN, mais le formage n'était pas bon. Après avoir utilisé une machine de moulage sous pression de XNUMX XNUMX kn, le formage est relativement important.

(3) La température de préchauffage du moule doit être contrôlée dans la plage de (230 ± 20) ℃ et ne doit pas dépasser 350 ℃. Sinon, lors du moulage sous pression, en raison de la température élevée du moule, le moule sera à nouveau trempé et la température ne pourra pas être inférieure à 150 ℃. Sinon, le moule risque de se fissurer. Préchauffer avec une flamme de gaz liquéfié à environ 200 ℃, puis procéder au moulage sous pression. Le moule peut être chauffé avec de l'aluminium fondu à haute température. La production par lots ne peut commencer qu’une fois la température du moule stabilisée.

(4) Lorsque la vitesse d'injection est de 5 m/s, le temps de remplissage est de 0.012 s, le temps de maintien est de 1.5 s et la force d'injection est de 550 kn, la qualité du moulage sous pression est bonne et répond aux exigences de production.

(5) Une mauvaise sélection de la position de la porte et de la forme du guide dans le système de coulée peut entraîner un impact positif et des courants de Foucault lorsque le liquide métallique pénètre dans la cavité du moule, réduisant ainsi la vitesse d'injection et provoquant l'aspiration de gaz dans le flux de métal. Les trous d'échappement sont trop fins ou trop peu nombreux, faciles à bloquer, difficiles à évacuer les gaz et mauvais moulage sous pression. Il existe des différences significatives dans la structure des pièces moulées avant et après la transformation du système de coulée. Remplacez le « portail en forme de T » par « couloir étroit » et la forme du portail de « t » par « couloir étroit ». Dans le même temps, des trous d'échappement et des rainures de trop-plein ont été ajoutés devant la porte, et des trous d'échappement et des rainures de trop-plein ont également été ajoutés des deux côtés de la porte, rendant l'écoulement de la fonte et l'évacuation des gaz plus fluides.

Déformation par déformation

1. Analyse des causes

Les principaux facteurs affectant la déformation des pièces moulées sous pression sont le système de déclenchement, le système de refroidissement et le système d'éjection. Plus le temps d'écoulement entre la porte et l'extrémité d'écoulement de la pièce coulée est court, plus le gauchissement est faible ; Si une seule porte est utilisée, la déformation de la pièce moulée formée se produira en raison du taux de retrait plus élevé dans le sens du diamètre que dans le sens circonférentiel. Pendant le processus de moulage sous pression, une vitesse de refroidissement inégale de la pièce moulée peut également entraîner un retrait inégal de la pièce moulée. Cette différence de retrait conduit à la génération d’un moment de flexion, provoquant une déformation par gauchissement de la pièce moulée. Par conséquent, la disposition des trous d’eau de refroidissement sur le moule est très importante. Pour garantir une température de refroidissement équilibrée entre la cavité et le noyau, la différence de température entre les deux ne doit pas être trop importante. La disposition du système d'éjection affecte directement la déformation du moulage sous pression. Si la disposition du système d'éjection est déséquilibrée, cela entraînera un déséquilibre de la force d'éjection et une déformation du moulage sous pression. Dans la conception du système de moulage, la résistance au démoulage doit être en équilibre de phase avec la résistance au démoulage.

2. Contre-mesures et effets

(l) Le système de versement doit être disposé de manière raisonnable.

(2) La disposition raisonnable du circuit d'eau de refroidissement est due aux caractéristiques structurelles du produit, et la vitesse de refroidissement en bas au milieu de la pièce moulée sous pression du boîtier lumineux est plus rapide qu'autour. Par conséquent, l’utilisation de circuits doubles autour de la cavité accélère la vitesse de refroidissement de la cavité et rend le refroidissement du moule plus uniforme.

(3) La disposition des éjecteurs est raisonnable. En raison de la force de démoulage importante sur les quatre côtés du moulage sous pression, des broches d'éjection relativement denses sont disposées près des quatre côtés pour équilibrer la force d'éjection.

Arrêt à froid

1. Analyse des causes

La première est que la température du moule est basse ou que la température de fusion de l'alliage d'aluminium est basse et que la force d'injection est faible, ce qui rend impossible la fusion du liquide métallique entrant dans la cavité du moule lorsqu'il converge ; La deuxième raison est que le système de coulée est déraisonnable et ne peut pas former de liquide métallique à haute température tout en remplissant la cavité du moule en peu de temps.

2. Contre-mesures et effets

① Augmentez la température de la fonte et du moule en alliage d'aluminium et augmentez la force d'injection. La rugosité de la surface de la cavité du moule et du système de coulée est réduite et la résistance à l'écoulement du métal liquide est réduite. Lors de la réparation des cavités du moule, éliminer en temps opportun l'influence de la rugosité du moule. Modifier le système de portes, en particulier le nombre et la répartition des portes internes.

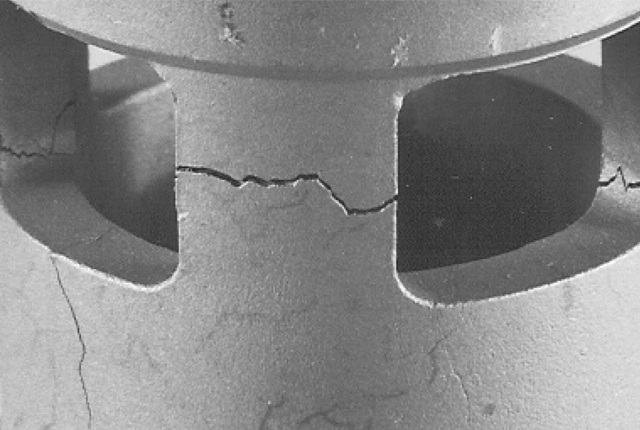

Fissures

1. Analyse des causes

La première est que la température de coulée est trop élevée, ce qui entraîne un retrait important et une fissuration facile ; Deuxièmement, les inclusions d'oxydation produiront des fissures, qui sont généralement à plusieurs coins ou à coins pointus, existant principalement dans la limite des grains, réduisant la force de liaison de l'interface et provoquant facilement une concentration de contraintes dans ces parties. Troisièmement, un angle de transition d'arc trop petit du moule produira des fissures.

2. Contre-mesures et effets

(l) Contrôlez strictement la température de versement et contrôlez la température de versement en dessous de 695 ℃.

(2) Pour garantir la propreté du chargement, il est exigé qu'il n'y ait pas d'inclusions d'oxydation dans le chargement, en particulier les matériaux recyclés qui doivent être soigneusement traités et utilisés en conjonction avec de nouveaux matériaux. Gardez le pot propre pendant la fusion et traitez la surface métallique avec un dissolvant de scories.

(3) En ajoutant des coins arrondis de coulée aux coins de la structure de coulée et en modifiant les coins arrondis de coulée du moule de rl.5 à r3.0, l'écoulement du métal liquide est fluide, le gaz est facilement évacué et les fissures causées par les coins pointus sont évité.

Afin d'éliminer ou de réduire les défauts des parois minces de grande surface

moulages sous pression en alliage d'aluminium, les principales mesures comprennent : 1) concevoir la structure du moule de manière raisonnable ; 2) Optimiser les paramètres du processus de moulage sous pression ; 3) Évitez les impuretés pendant le processus de fusion de l’alliage d’aluminium ; 1) Contrôlez strictement la température de coulée et la température du moule.

Ningbo Fuerd a été fondée en 1987 et est un leader à service complet Outillage de moulage sous pression, moulage sous pression en aluminium, moulage sous pression de zinc, et moulage par gravité fabricant. Nous sommes un fournisseur de solutions offrant un large éventail de capacités et de services qui incluent le support technique, conception, moules, complexe Usinage CNC, imprégnation, culbutage, chrome, revêtement en poudre, polissage, assemblage et autres services de finition. Nous travaillerons avec vous en tant que partenaires, pas seulement en tant que fournisseurs.