L'usinage est un élément fondamental de l'industrie manufacturière. Il existe différents types de processus d'usinage, qui sont utilisés pour transformer les matières premières en produits finis et en pièces.

Alors, quels sont les différents types d’opérations d’usinage utilisées pour fabriquer des produits et des pièces ? Poursuivez votre lecture car nous fournissons des informations importantes pour mieux comprendre les opérations d’usinage et leurs types.

L'objectif principal de l'usinage est de produire des pièces ou des composants précis et précis pour un large éventail d'industries, notamment l'automobile, l'aérospatiale, l'électronique, le médical et bien d'autres. L'usinage peut être utilisé pour créer des pièces simples ou complexes fabriquées à partir de divers matériaux, tels que le métal, le plastique, le bois et les matériaux composites.

Certaines opérations d'usinage courantes comprennent :

Tournage : implique la rotation de la pièce pendant qu'un outil de coupe enlève de la matière pour créer des formes cylindriques.

Fraisage : utilise des fraises rotatives pour retirer de la matière de la pièce afin de créer diverses formes, fentes et trous.

Perçage : utilise un foret rotatif pour créer des trous dans la pièce.

Meulage : Un processus de précision qui utilise des meules abrasives pour obtenir des finitions de surface fines et des tolérances serrées.

Alésage : utilisé pour agrandir des trous existants ou créer des trous précis dans une pièce.

Sciage : consiste à couper des matériaux à l'aide d'une lame à dents tranchantes.

Brochage : processus spécialisé permettant de découper des formes ou des profils complexes dans la pièce à usiner.

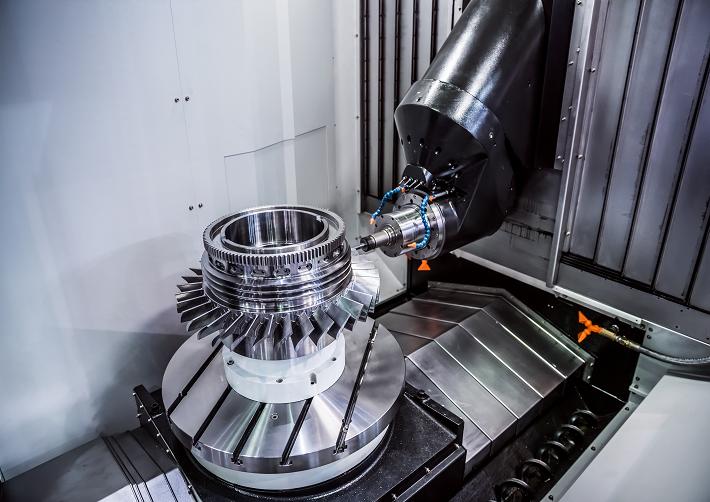

Usinage CNC (Commande Numérique par Ordinateur) est une approche moderne qui utilise des machines contrôlées par ordinateur pour exécuter ces opérations avec une grande précision et répétabilité. Les machines CNC sont programmées avec des instructions qui guident les mouvements des outils pour créer la pièce souhaitée.

L'usinage est une technique de fabrication fondamentale et essentielle qui joue un rôle crucial dans la production d'une large gamme de produits que nous utilisons dans notre vie quotidienne. Sa précision, sa polyvalence et sa capacité à travailler avec une variété de matériaux en font une méthode privilégiée pour créer des composants personnalisés et précis.

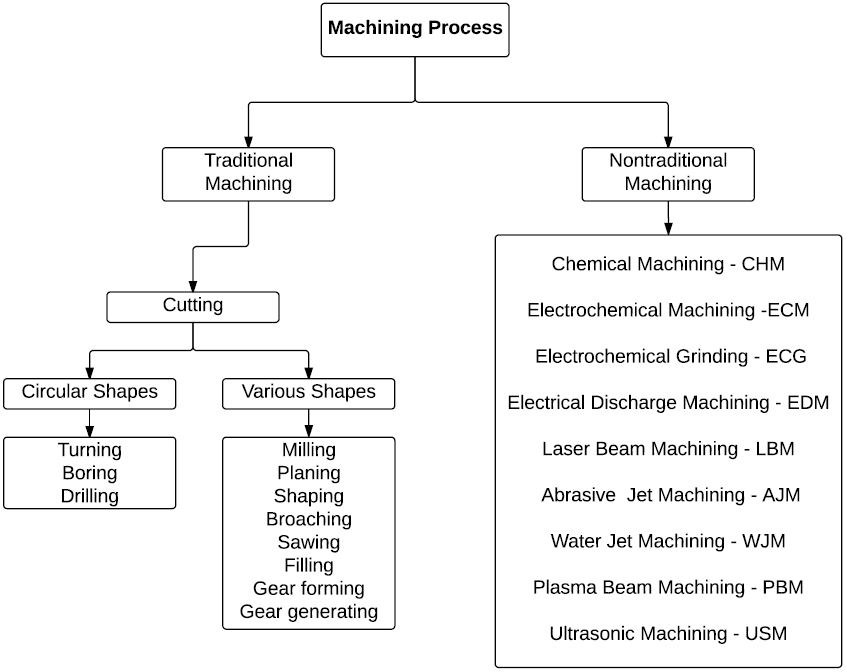

Il existe deux principaux types d'opérations d'usinage; conventionnel et non conventionnel. En outre, ces deux types principaux ont d'autres sous-types pour obtenir le produit final souhaité. Examinons plus en détail ces opérations d'usinage.

Également connu sous le nom d'usinage traditionnel dans la fabrication, ce processus implique l'utilisation d'outils de coupe pour éliminer les matériaux en excès d'une pièce par contact direct. De plus, cette opération d'usinage se produit lorsque l'outil de coupe interagit directement avec la pièce.

En outre, il existe différents types d'usinage conventionnel, et ils incluent ;

Lors du processus de tournage, l'outil de coupe reste immobile pendant que la pièce tourne. De plus, il s’agit d’une opération de tour qui implique l’élimination de l’excès de matière d’une pièce à l’aide d’un outil de coupe. En outre, l'outil de coupe fonctionne selon deux axes de mouvement, créant des coupes avec une largeur et une profondeur précises.

De plus, le processus de tournage fonctionne très bien pour usiner la partie intérieure ou extérieure d'un matériau. Le tournage effectué sur la partie extérieure du matériau est appelé surfaçage, tandis que celui effectué à l'intérieur est appelé alésage.

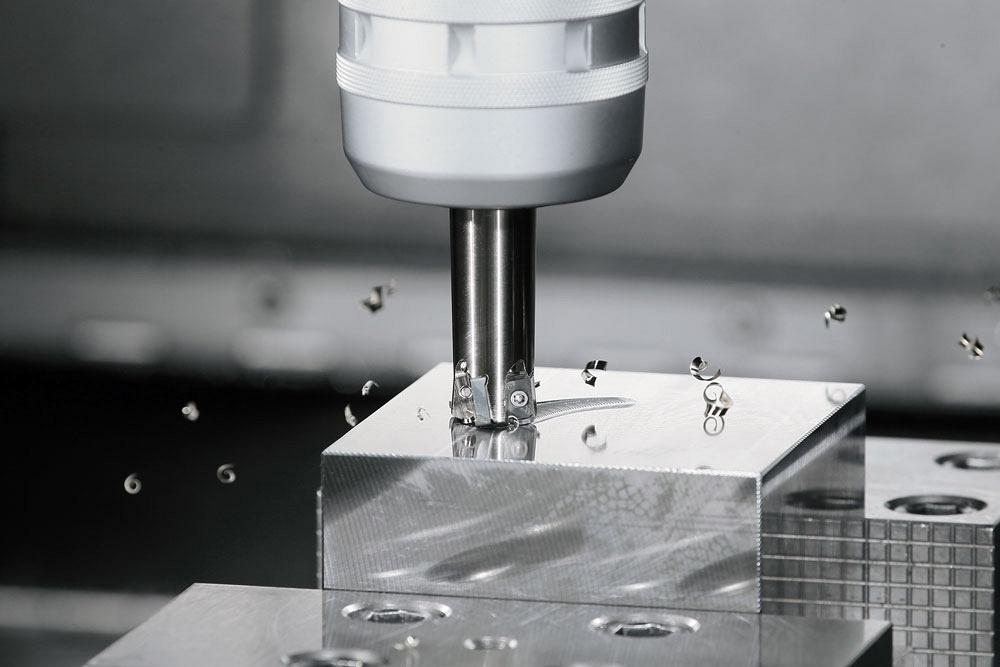

Le fraisage est un processus d'usinage qui implique l'utilisation de fraises rotatives pour enlever de la matière d'une pièce. De plus, il existe deux principaux types d’opérations de fraisage : fraisage de faces et fraisage de dalles.

Le surfaçage est un processus de fabrication par usinage utilisé pour lisser ou aplanir la surface des pièces. A l'inverse, le fraisage de brames est idéal pour usiner une large surface plane. Cela implique également de faire des coupes planes sur la surface d'une pièce à l'aide des bords périphériques de la fraise.

En outre, il s'agit de l'un des types d'usinage qui implique un processus complexe et nécessite souvent une variété de fraises spéciales pour effectuer les tâches. Cependant, les entreprises d'usinage comme RapidDirect offrent Services de fraisage CNC 3 axes et 5 axes, avec des pièces fraisées ayant une tolérance allant jusqu'à 0.02 mm.

Le perçage consiste à utiliser des forets (outils de coupe multipoints) pour réaliser des trous cylindriques dans des matériaux solides. De plus, les forets utilisés pour cette procédure comportent deux canaux en spirale. Ces canaux, également appelés cannelures, évacuent les copeaux hors du trou au fur et à mesure que le foret progresse dans le matériau.

De plus, les trous créés par cette perceuse à colonne facilitent souvent l'assemblage des pièces. En outre, le perçage est appliqué avant le taraudage, l'alésage ou l'alésage pour créer des trous filetés ou amener la dimension d'un trou dans une tolérance acceptable. Cela fait de cette opération l’une des plus importantes parmi les autres types de processus d’usinage.

Le meulage est l'un des types de processus d'usinage idéaux pour améliorer la finition de la surface d'une pièce usinée et resserrer sa tolérance. De plus, le processus produit des pièces de formes, de finitions et de tailles identiques. C'est également la première étape d'opérations de finition ultérieures telles que l'affûtage, le rodage et la superfinition.

De plus, il existe deux principaux types de broyeurs ; Meuleuses planes et meuleuses cylindriques. Les meuleuses de surface enlèvent de petites quantités de matériaux des surfaces planes, tandis que les meuleuses cylindriques enlèvent des matériaux des formes cylindriques.

Le sciage vise à créer des longueurs plus courtes à partir de formes extrudées, de barres et d'autres matériaux, réalisés par des machines à tronçonner. De plus, les ingénieurs utilisent différentes machines à tronçonner pour le sciage, notamment : scies à métaux électriques, scies circulaires et scies à meule abrasive.

En outre, la vitesse du ruban de scie pour le sciage dépend du matériau. Par exemple, les matériaux plus tendres comme les alliages d'aluminium nécessitent une vitesse de coupe de 1000 30 fpm ou plus. D’un autre côté, certains alliages haute température nécessitent une vitesse de coupe plus lente de XNUMX fpm.

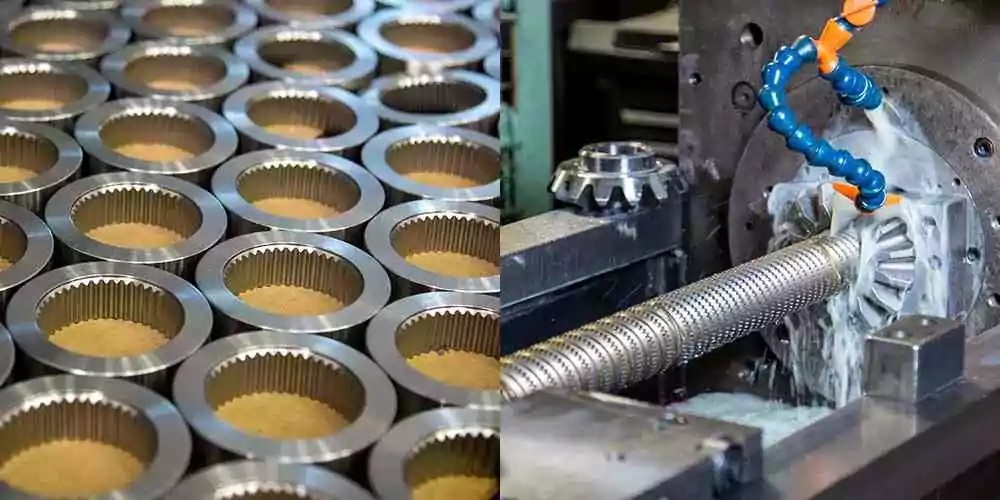

Le brochage consiste à utiliser une broche pour produire des trous carrés, des trous cannelés, des rainures de clavette et d'autres formes. De plus, une broche est un outil avec de nombreuses dents disposées en séquence, semblable à une lime. Cependant, il diffère d'une lime en ce qu'une broche a des dents inégales, tandis qu'une lime se compose de dents de taille égale.

Il existe deux types de brochage; tirer le brochage et pousser le brochage. les machines de type presse verticale sont idéales pour une utilisation dans le brochage par poussée, tandis que les machines de type presse verticale ou horizontale sont idéales pour une utilisation dans le brochage par traction.

En outre, lorsqu'elle est tirée ou poussée au-delà d'une surface ou à travers un trou d'amorce, une broche effectue une série de coupes avec une profondeur croissante. De plus, la vitesse de coupe d’une broche dépend de la résistance du matériau. Par exemple, les vitesses de coupe atteignent souvent 50 pi/min pour les métaux plus tendres et 5 pi/min pour les métaux plus résistants.

Le rabotage est idéal pour les grandes surfaces planes, en particulier les surfaces qui seraient encore grattées comme méthode de finition. De plus, pour réduire les coûts d'usinage, les fabricants regroupent parfois de petites pièces pour une planification simultanée.

Ce type d’ pmachine de précisiong processus ne nécessite pas de contact avec la pièce pour en retirer de la matière. En d'autres termes, les machines utilisées dans ce processus ne nécessitent pas de contact direct avec le matériau de coupe. Il existe différents types de processus d'usinage non conventionnels, notamment;

Le processus EDM (Electric Discharge Machining), également connu sous le nom d'usinage par étincelle, d'enfonçage, d'érosion par fil ou de brûlage de fil, implique l'enlèvement de matière par érosion. De plus, ce processus ne nécessite pas de contact direct entre la pièce et l'outil, ce qui le rend idéal pour l'usinage de matériaux fragiles et sujets à la déformation.

De plus, l'usinage par électroérosion est parfait pour couper des matériaux exotiques extrêmement durs et difficiles avec des niveaux de tolérance extrêmement serrés. Bien que le taux d'enlèvement de matière soit lent avec l'EDM, les produits ou pièces fabriqués nécessitent peu ou pas de polissage.

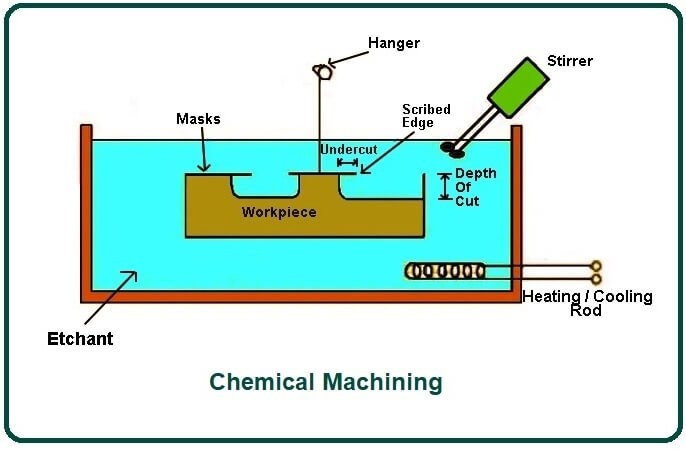

L'usinage chimique consiste à plonger une pièce dans un réservoir contenant une solution chimique (mordançage). Le décapant utilisé pour ce processus est souvent un mélange d'acides chimiques forts qui réagissent au métal - le trempage du métal dans le décapant entraîne la dissolution uniforme du métal de la pièce. En outre, pour qu'un processus d'usinage chimique réussisse, il nécessite un réservoir, un serpentin chauffant, un agitateur et une pièce à usiner.

De plus, ce processus est idéal pour l'usinage de matériaux durs, cassants et d'autres matériaux difficiles à usiner. Le coût de l'outillage est également très faible et les pièces ou produits fabriqués sont exempts de bavures. De plus, l'utilisation de ce procédé pour l'usinage permet de gagner du temps car le taux d'enlèvement de matière est assez élevé.

L'ECM, également connu sous le nom de galvanoplastie inversée, élimine les matériaux au lieu de les ajouter, contrairement à la galvanoplastie. Il est similaire à l'usinage par décharge électrique en ce sens qu'il implique le passage d'un courant élevé entre des électrodes et un liquide conducteur. La différence est qu'il n'y a pas de production d'étincelles, pas d'usure de l'outil et pas de transfert de contraintes thermiques ou mécaniques. De plus, une finition de surface miroir et un taux d'enlèvement de matière élevé sont réalisables avec l'ECM.

En raison du coût initial élevé de la mise en place de l'ECM, il est idéal pour la production de masse. C'est également un processus d'usinage polyvalent, idéal pour l'usinage de métaux et d'alliages extrêmement durs, ainsi que de formes irrégulières, de petites tailles et de trous profonds.

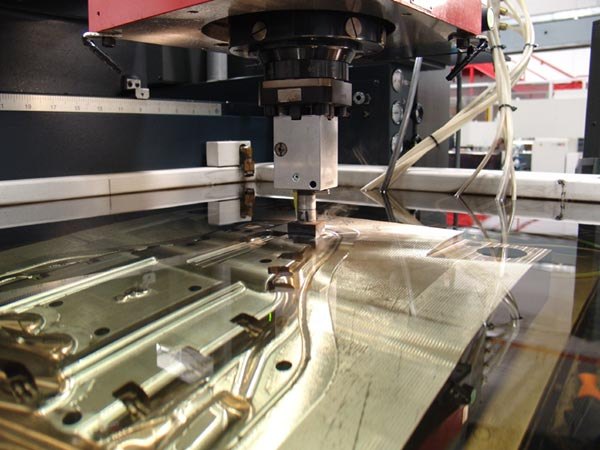

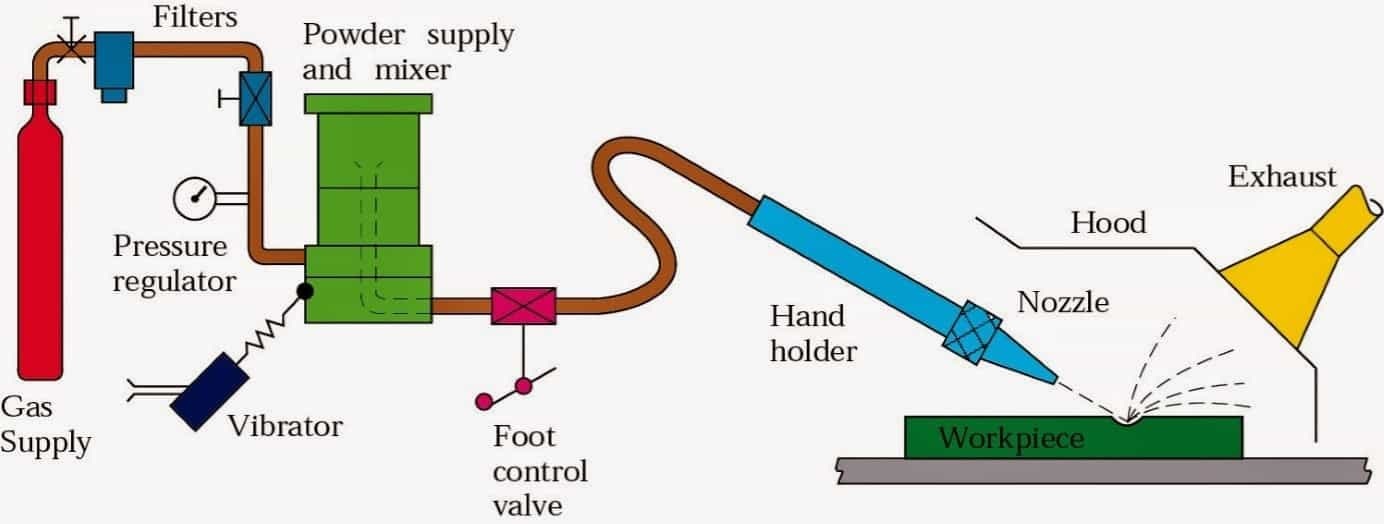

Ce type de processus d'usinage non conventionnel consiste à frapper une pièce avec un flux à grande vitesse de particules abrasives. Lorsque ces particules abrasives pressurisées à l'aide de gaz ou d'air frappent la pièce à plusieurs reprises, cela provoque le desserrage de petits morceaux de matériau. Par la suite, le jet emporte ces morceaux détachés de la pièce, exposant une nouvelle surface à l'impact des particules abrasives.

En outre, la flexibilité d'utilisation de ce procédé pour l'usinage est un avantage majeur qu'il présente par rapport aux autres procédés. De plus, le tuyau utilisé dans ce processus peut transporter le matériau abrasif vers n'importe quelle partie de la pièce à usiner. Cela inclut les pièces qui seraient normalement inaccessibles à d'autres processus d'usinage.

De plus, l'usinage par jet abrasif produit également une faible chaleur, ce qui entraîne une distorsion minimale des produits et des pièces fabriqués à l'aide de ce processus. Il est également idéal pour supprimer les lignes de séparation des pièces moulées par injection et graver des marques sur des matériaux qui seront permanentes. De plus, il fonctionne parfaitement pour couper des feuilles métalliques, usiner des alliages solides et ébavurer des plastiques.

Plusieurs pièces sont nécessaires au succès de ce processus d'usinage, notamment;

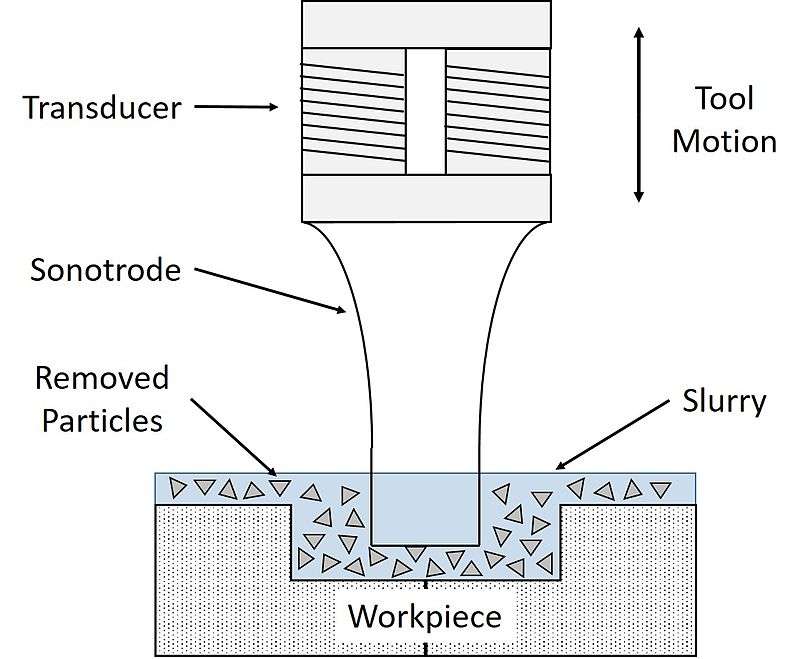

Le processus d'usinage par ultrasons élimine la matière de la surface de la pièce à l'aide de vibrations de faible amplitude et à haute fréquence. De plus, ce processus se produit en présence de fines particules abrasives mélangées à de l'eau pour former une bouillie. La granulométrie des particules diffère, allant souvent de 100 à 1000.

En outre, l'usinage par ultrasons utilise des tailles de grains plus petites (nombres de grains plus élevés) et moins de chaleur pour produire des finitions de surface lisses. ce type d'opération d'usinage est idéal pour une utilisation sur des matériaux à haute dureté ou à caractère cassant. De plus, son mouvement vibratoire permet de découper facilement des formes de trous.

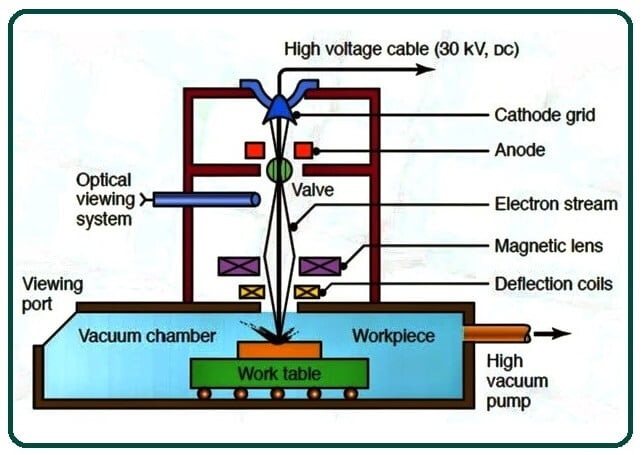

L'EBM consiste à focaliser et à concentrer des électrons sur un petit point d'un matériau métallique. Il est idéal pour l'usinage de matériaux très durs ou cassants qui ne peuvent pas subir d'usinage à partir de techniques d'usinage conventionnelles.

De plus, l'EBM nécessite des coûts d'outillage et de configuration inférieurs. De plus, il n'y a aucune restriction géométrique lors de l'usinage à l'aide de ce procédé, ce qui permet d'usiner de très petits trous avec une excellente précision. Ainsi, l'EBM est un excellent procédé de microfinition.

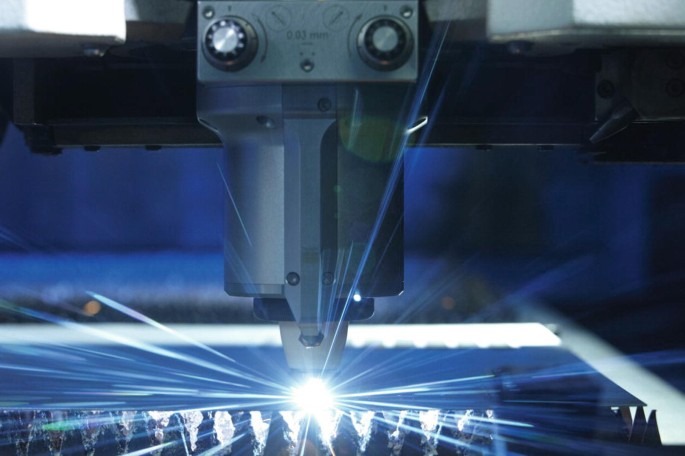

Le processus d'usinage par faisceau laser (LBM) implique l'utilisation d'un faisceau laser et d'énergie thermique pour retirer les matériaux d'une pièce. De plus, LBM est idéal pour une utilisation dans les processus de perçage et de coupe. Il peut usiner de très petits trous ou découper des géométries complexes dans des matériaux durs.

En outre, LBM est idéal pour une utilisation dans les processus de perçage et de coupe. Il fonctionne également très bien pour la découpe ou la gravure partielle, la coupe de métal en acier, la coupe de résistance et le découpage.

De plus, LBM a une vitesse de coupe rapide et la capacité de couper des angles peu profonds. Cela facilite l'automatisation des modèles de coupe complexes. Aucune usure ou rupture d'outil ne se produit lors de l'usinage avec LBM car il s'agit d'un processus sans contact.

Vous avez peut-être désormais acquis une compréhension approfondie des différents types de processus d’usinage et découvert leurs avantages respectifs. Besoin de pièces usinées sur mesure avec des géométries complexes dans les plus brefs délais ? Alors RapidDirect est le partenaire de fabrication idéal pour vous.

Fuerd propose des services d'usinage partout et nous entreprenons l'usinage conventionnel et non conventionnel. Nous disposons d'experts professionnels en usinage, plus de 150 ensembles de machines CNC à 3, 4 et 5 axes et autres, garantissant un délai d'exécution rapide et des produits de qualité supérieure. Quelles que soient les techniques d'usinage requises par votre produit, nous serons toujours à la hauteur.

Nous offrons une analyse et des commentaires DFM gratuits et automatiques ainsi que des devis en ligne instantanés CNC. De plus, nous sommes toujours disponibles pour répondre à vos questions et apporter des modifications à votre conception grâce à notre assistance technique 24h/7 et XNUMXj/XNUMX. Alors, contactez RapidDirect dès aujourd'hui pour vos besoins d'usinage.

Il existe de nombreuses différences entre l'usinage conventionnel et non conventionnel. Voici les principales différences entre ces deux types.

L'usinage non conventionnel produit des pièces avec un meilleur état de surface que l'usinage conventionnel. Cela est dû à la grande précision et à la précision du processus d'usinage. D'autre part, l'usinage conventionnel conduit à la fabrication de produits moins précis et précis que ceux produits par des méthodes non conventionnelles.

L'usinage non conventionnel peut couper n'importe quel matériau quelle que soit sa dureté, ce qui le rend idéal pour l'usinage de matériaux très durs et cassants. D'autre part, pour l'usinage conventionnel, la matière première ne doit pas être plus dure que l'outil de coupe, ce qui la rend idéale pour l'usinage de matériaux plus tendres comme le laiton, l'acier doux et l'aluminium 6061.

Comparé à l'usinage non conventionnel, l'usinage conventionnel est un processus plus lent. Alors que les processus d'usinage non conventionnels comme l'ECM peuvent se produire en quelques secondes, les processus d'usinage conventionnels comme le fraisage et le tournage prennent plus de temps. De plus, cette expérience de vitesse d'usinage plus lente avec l'usinage conventionnel est due au contact entre l'outil et la pièce. Ce contact entraîne une friction, ce qui rend les opérations d'usinage conventionnelles un peu plus lentes que leurs homologues non conventionnelles.

L'utilisation d'un processus d'usinage non conventionnel conduit à la production de pièces plus précises. La raison en est que l'usinage conventionnel produit des copeaux. De plus, ces copeaux entraînent souvent une déviation de l'outil de coupe lorsqu'ils sont accumulés, ce qui réduit la précision du processus d'usinage.

Avec l’usinage conventionnel, un outil de coupe physique est nécessaire, car la coupe nécessite ici un contact direct. De plus, ce contact réduit également la durée de vie de l'outil. À l’inverse, un outil de coupe n’est pas une exigence importante dans l’usinage non conventionnel.

L'usinage conventionnel et non conventionnel sont les deux principaux types d'opérations d'usinage. Ici, nous avons discuté des sous-types d'usinage sous ces deux types et des différences entre eux.

NINGBO FUERD MÉCANIQUE CO., LTD

Site Web : https://www.fuerd.com