Une introduction de Procédé de moulage par injection

La

moulage par injection Le processus comprend principalement 6 étapes comprenant le serrage du moule, le remplissage, le maintien de la pression, le refroidissement, l'ouverture du moule et le démoulage. Ces 6 étapes déterminent directement la qualité de moulage du produit, et ces 6 étapes constituent un processus continu complet. Ce chapitre se concentre sur les quatre étapes de remplissage, de maintien en pression, de refroidissement et de démoulage.

1. Phase de remplissage

Le remplissage est la première étape de tout le cycle de moulage par injection, depuis la fermeture du moule et le démarrage de l'injection jusqu'à ce que la cavité du moule soit remplie à environ 95 %. En théorie, plus le temps de remplissage est court, plus l'efficacité du moulage est élevée ; mais en production réelle, le temps de moulage (ou vitesse d'injection) est soumis à de nombreuses conditions.

Remplissage à grande vitesse. Lors du remplissage à grande vitesse, le taux de cisaillement est élevé et la viscosité du plastique diminue en raison de l'effet de l'amincissement par cisaillement, ce qui réduit la résistance globale à l'écoulement; l'effet de chauffage visqueux local réduira également l'épaisseur de la couche durcie. Par conséquent, lors de la phase de contrôle du débit, le comportement de remplissage dépend souvent de la taille du volume à remplir. C'est-à-dire que dans l'étape de contrôle de l'écoulement, en raison du remplissage à grande vitesse, l'effet d'amincissement par cisaillement de la masse fondue est souvent important et l'effet de refroidissement de la paroi mince n'est pas évident, de sorte que l'effet de la vitesse prévaut.

Remplir à basse vitesse. Contrôle de la conduction thermique Lors du remplissage à basse vitesse, le taux de cisaillement est plus faible, la viscosité locale est plus élevée et la résistance à l'écoulement est plus élevée. En raison du taux de remplissage lent et de l'écoulement lent du thermoplastique, l'effet de conduction thermique est plus évident et la chaleur est rapidement évacuée par la paroi froide du moule. Combiné avec une plus petite quantité de chauffage visqueux, la couche solidifiée est plus épaisse, ce qui augmente encore la résistance à l'écoulement au niveau de la paroi plus mince.

En raison de l'écoulement de la fontaine, les chaînes de polymère plastique devant l'onde d'écoulement sont alignées presque parallèlement au front d'onde d'écoulement. Ainsi, lorsque les deux brins de matière plastique fondue se rencontrent, les chaînes polymères sur la surface de contact sont parallèles entre elles ; de plus, les propriétés des deux brins de fonte sont différentes (le temps de séjour dans la cavité du moule est différent, et la température et la pression sont également différentes), ce qui entraîne la zone de fusion de la fonte. Au microscope, la résistance structurelle est médiocre. Lorsque les pièces sont placées à un angle approprié sous la lumière et observées à l'œil nu, on peut constater qu'il existe des lignes de liaison évidentes, qui sont le mécanisme de formation de la ligne de soudure. La ligne de soudure affecte non seulement l'apparence de la pièce en plastique, mais également sa microstructure est lâche, ce qui est facile à provoquer une concentration de contraintes, de sorte que la résistance de la pièce est réduite et qu'une fracture se produit.

D'une manière générale, la résistance de la ligne de soudure qui produit la soudure dans la région à haute température est meilleure. Car à haute température, la mobilité des chaînes polymères est relativement bonne, et elles peuvent pénétrer et s'entrelacer les unes avec les autres. De plus, la température des deux masses fondues dans la zone à haute température est relativement proche et les propriétés thermiques des masses fondues sont presque les mêmes, ce qui augmente la résistance de la zone de soudage. Dans la zone à basse température, la force de soudage est médiocre.

2. Étape d'attente

La fonction de l'étape de compactage est d'appliquer en continu une pression pour compacter la masse fondue et augmenter la densité du plastique (densification) pour compenser le comportement de retrait du plastique. Pendant le processus de maintien de la pression, la contre-pression est élevée car la cavité du moule est déjà remplie de plastique. Lors du maintien de la pression et du compactage, la vis de la machine de moulage par injection ne peut avancer que lentement et légèrement, et la vitesse d'écoulement du plastique est également relativement lente. Le débit à ce moment est appelé débit de pression de maintien. Dans l'étape de maintien de la pression, le plastique est refroidi et solidifié plus rapidement par la paroi du moule, et la viscosité à l'état fondu augmente rapidement, de sorte que la résistance dans la cavité du moule est très grande. Dans la dernière étape de la pression de maintien, la densité du matériau continue d'augmenter et les pièces en plastique se forment progressivement. L'étape de maintien de la pression se poursuit jusqu'à ce que la porte soit durcie et scellée. A ce moment, la pression de cavité dans l'étage de maintien de pression atteint la valeur la plus élevée.

Lors de l'étape d'emballage, le plastique présente des propriétés partiellement compressibles en raison de la pression relativement élevée. Dans les zones de pression plus élevée, le plastique est de plus en plus dense ; dans les zones de basse pression, le plastique est plus lâche et de densité plus faible, ce qui entraîne une modification de la distribution de densité avec l'emplacement et le temps. Pendant le processus de maintien de la pression, le débit du plastique est extrêmement faible et le débit ne joue plus un rôle prépondérant ; la pression est le principal facteur affectant le processus de maintien de la pression. Pendant le processus de maintien de la pression, le plastique a rempli la cavité du moule et la masse fondue progressivement solidifiée est utilisée comme moyen de transmission de la pression. La pression dans la cavité du moule est transmise à la surface de la paroi du moule à travers le plastique, et il y a une tendance à ouvrir le moule, de sorte qu'une force de serrage appropriée est nécessaire pour le serrage du moule. Dans des circonstances normales, la force d'expansion du moule ouvrira légèrement le moule, ce qui est utile pour l'échappement du moule ; mais si la force d'expansion du moule est trop grande, il est facile de provoquer des bavures, un débordement du produit moulé et même d'ouvrir le moule. Par conséquent, lors de la sélection d'une machine de moulage par injection, une machine de moulage par injection avec une force de serrage suffisante doit être sélectionnée pour empêcher l'expansion du moule et maintenir efficacement la pression.

Dans le nouvel environnement de moulage par injection, nous devons envisager de nouveaux procédés de moulage par injection, tels que le moulage assisté par gaz, le moulage assisté par eau, le moulage par injection de mousse, etc.

3. Phase de refroidissement

Dans les moules de moulage par injection, la conception du système de refroidissement est très importante. Ceci est dû au fait que le produit en plastique moulé ne peut être refroidi et solidifié qu'à une certaine rigidité, et le produit en plastique peut être empêché d'être déformé par une force externe après le démoulage. Étant donné que le temps de refroidissement représente environ 70 % à 80 % de l'ensemble du cycle de moulage, un système de refroidissement bien conçu peut considérablement raccourcir le temps de moulage, améliorer la productivité de l'injection et réduire les coûts. Un système de refroidissement mal conçu prolongera le temps de moulage et augmentera le coût ; un refroidissement inégal entraînera en outre le gauchissement des produits en plastique.

Selon l'expérience, la chaleur de la masse fondue entrant dans le moule est généralement dissipée en deux parties, une partie est transférée à 5% dans l'atmosphère par rayonnement et convection, et les 95% restants sont conduits de la masse fondue au moule. En raison du tuyau d'eau de refroidissement dans le moule, la chaleur est transférée du plastique dans la cavité du moule au tuyau d'eau de refroidissement à travers le cadre du moule par conduction thermique, puis évacuée par le liquide de refroidissement par convection thermique. Une petite quantité de chaleur qui n'est pas évacuée par l'eau de refroidissement continue à être conduite dans le moule, puis se dissipe dans l'air après contact avec le monde extérieur.

Le cycle de moulage du moulage par injection comprend le temps de serrage du moule, le temps de remplissage, le temps de maintien de la pression, le temps de refroidissement et le temps de démoulage. Parmi eux, le temps de refroidissement représente la plus grande proportion, soit environ 70% à 80%. Par conséquent, le temps de refroidissement affectera directement la durée du cycle de moulage et la production de produits en plastique. Lors de l'étape de démoulage, la température du produit en plastique doit être refroidie à une température inférieure à la température de déformation thermique du produit en plastique pour empêcher le produit en plastique de se desserrer en raison de la contrainte résiduelle ou du gauchissement et de la déformation causés par la force externe du démoulage.

Les facteurs qui affectent la vitesse de refroidissement du produit sont :

1) Conception de produits en plastique. Principalement l'épaisseur de paroi des produits en plastique. Plus le produit est épais, plus le temps de refroidissement est long. D'une manière générale, le temps de refroidissement est approximativement proportionnel au carré de l'épaisseur du produit plastique, soit à la puissance 1.6 du diamètre maximal du canal. C'est-à-dire que l'épaisseur du produit en plastique est doublée et que le temps de refroidissement est multiplié par 4.

2) Le matériau du moule et sa méthode de refroidissement. Le matériau du moule, y compris le noyau du moule, le matériau de la cavité et le matériau de base du moule, a une grande influence sur la vitesse de refroidissement. Plus la conductivité thermique du matériau du moule est élevée, meilleur est l'effet de transfert de chaleur du plastique par unité de temps et plus le temps de refroidissement est court.

3) La configuration des conduites d'eau de refroidissement. Plus le tuyau d'eau de refroidissement est proche de la cavité du moule, plus le diamètre du tuyau est grand et plus le nombre est élevé, meilleur est l'effet de refroidissement et plus le temps de refroidissement est court.

4) Débit de liquide de refroidissement. Plus le débit d'eau de refroidissement est grand (généralement mieux pour obtenir un écoulement turbulent), meilleur est l'effet de l'eau de refroidissement pour éliminer la chaleur par convection thermique.

5) La nature du liquide de refroidissement. La viscosité et la conductivité thermique du liquide de refroidissement affecteront également la conductivité thermique du moule. Plus la viscosité du liquide de refroidissement est faible, plus la conductivité thermique est élevée et plus la température est basse, meilleur est l'effet de refroidissement.

6) Choix du plastique. Le plastique fait référence à une mesure de la rapidité avec laquelle le plastique conduit la chaleur d'un endroit chaud à un endroit froid. Plus la conductivité thermique du plastique est élevée, meilleur est l'effet de conduction thermique, ou plus la chaleur spécifique du plastique est faible, plus la température est facile à changer, de sorte que la chaleur est facile à dissiper, l'effet de conduction thermique est meilleur et le temps de refroidissement nécessaire est plus court.

7) Réglage des paramètres de traitement. Plus la température du matériau est élevée, plus la température du moule est élevée, plus la température d'éjection est basse et plus le temps de refroidissement requis est long.

Règles de conception des systèmes de refroidissement :

1) Le canal de refroidissement est conçu pour garantir que l'effet de refroidissement est uniforme et rapide.

2) Le but de la conception du système de refroidissement est de maintenir un refroidissement correct et efficace du moule. Les trous de refroidissement doivent être de taille standard pour faciliter l'usinage et l'assemblage.

3) Lors de la conception d'un système de refroidissement, le concepteur de moules doit déterminer les paramètres de conception suivants en fonction de l'épaisseur de paroi et du volume de la pièce en plastique - l'emplacement et la taille du trou de refroidissement, la longueur du trou, le type de trou, le la configuration et le raccordement du trou, ainsi que le débit et le débit du liquide de refroidissement. propriétés de transfert de chaleur.

4. Étape de démoulage

Le démoulage est le dernier maillon d'un cycle de moulage par injection. Bien que le produit ait été pris à froid, le démoulage a toujours un impact très important sur la qualité du produit. Une méthode de démoulage incorrecte peut entraîner une contrainte inégale sur le produit pendant le démoulage et provoquer des défauts tels que la déformation du produit lors de l'éjection. Il existe deux principaux modes de démoulage : le démoulage par éjecteur et le démoulage par plaque de démoulage. Lors de la conception d'un moule, une méthode de démoulage appropriée doit être sélectionnée en fonction des caractéristiques structurelles du produit pour garantir la qualité du produit.

Pour le moule avec éjecteur éjecteur, les goupilles d'éjection doivent être réglées aussi uniformément que possible et l'emplacement doit être choisi à l'endroit avec la plus grande résistance à l'éjection et la plus grande résistance et rigidité des pièces en plastique, afin d'éviter la déformation et les dommages. des pièces en plastique. La plaque de démoulage est généralement utilisée pour le démoulage de récipients à paroi mince à cavité profonde et de produits transparents qui ne permettent pas de traces de poussoirs.

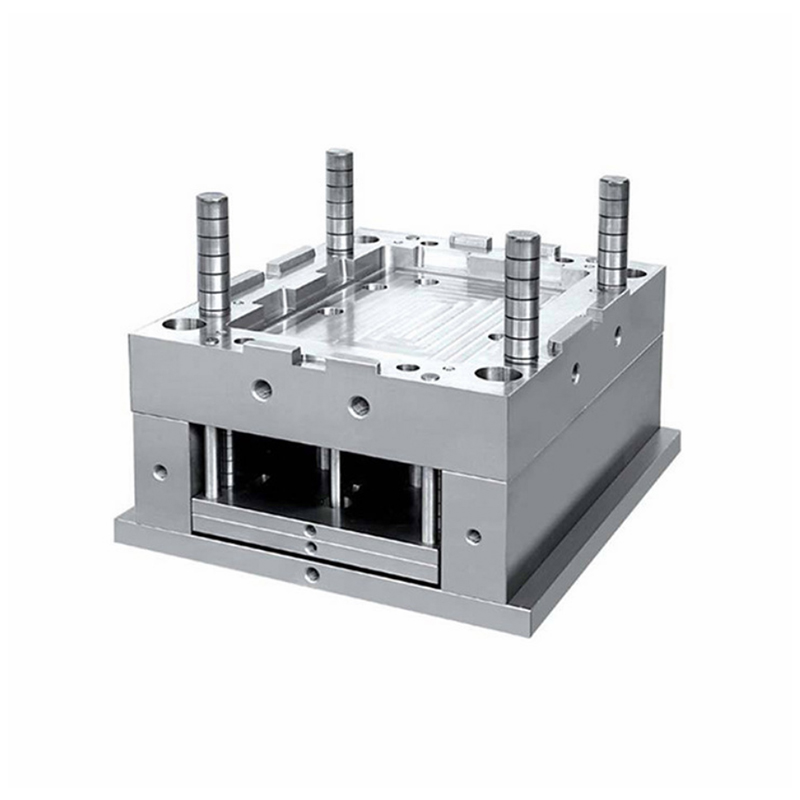

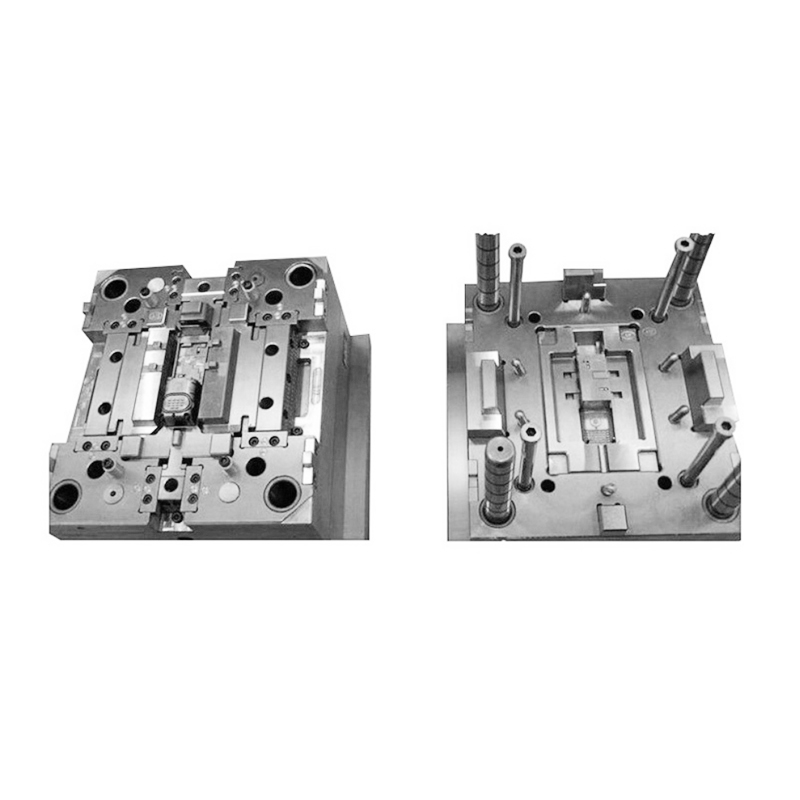

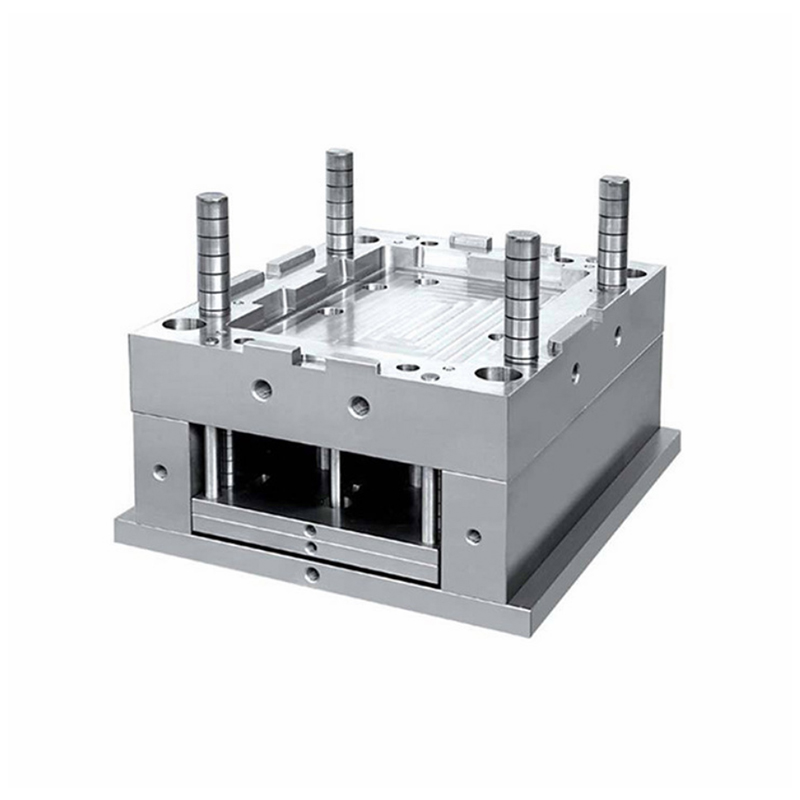

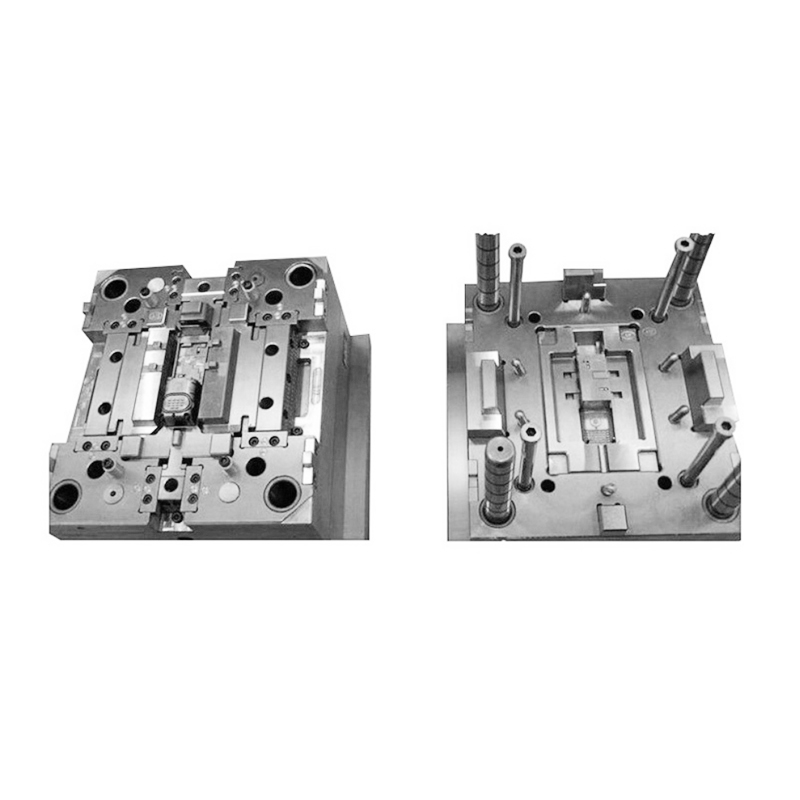

Ningbo Fuerd a été fondée en 1987, est leader des services complets Outillage de moulage sous pression, moulage sous pression en aluminium, moulage sous pression de zinc, Coulée par gravité fabricant. Nous sommes un fournisseur de solutions offrant un large éventail de capacités et de services qui incluent le support technique, conception, moules, complexe Usinage CNC, imprégnation, culbutage, chrome, revêtement en poudre, polissage, assemblage et autres services de finition. Nous travaillerons avec vous en tant que partenaires et non seulement comme fournisseurs.