La plupart des défauts sur les pièces moulées sous pression apparaissent lorsque des rainures sont ouvertes dans la pièce moulée ou lors de l'usinage. La raison en est que la structure de couche à grains fins sur la surface de la pièce moulée est enlevée, exposant la zone à grains grossiers s'étendant vers le centre, et toutes les cavités de retrait sont situées sous cette couche de peau. Une fois qu'il y a des défauts sur la surface extérieure de la pièce moulée, la pièce coulée fuit sous pression. Si la surface de la pièce moulée n'est pas traitée, ses trous internes n'ont aucun effet sur la résistance à la pression.

La température de moulage a un effet significatif sur la résistance à la pression. Plus la température de moulage est basse, plus la résistance à la pression est élevée. En effet, une couche superficielle dense est formée sur la surface de la pièce moulée à basses températures. Le congé situé à la jonction de deux ou plusieurs surfaces qui se croisent est la partie où la pièce coulée fuit souvent, car ces pièces sont généralement des nœuds chauds dans le moulage, formant une surface plus mince. L'augmentation du rayon du congé aggravera ce phénomène, car la température de moulage est plus élevée à ce moment et la surface de la pièce moulée sera plus mince.

Le type d'alliage de coulée a également un impact sur la résistance à la pression, et les pièces moulées en aluminium sont généralement plus faciles à fuir que

pièces moulées en zinc. On sait peu de choses sur la fuite à l'intérieur de la pièce moulée ou la fuite entre deux surfaces de traitement (la surface dense de la pièce moulée a été supprimée). Il est probable que le type de trous (connectés ou déconnectés) plutôt que le nombre de trous détermine si cela se produit. fuite. Dans l'ensemble, il est très difficile de fabriquer de grandes pièces moulées résistantes à la pression, et l'essentiel du traitement d'imprégnation est un procédé indispensable.

1) 1. Augmentez la température du moule 2. Ajustez la section transversale ou la position de la glissière intérieure 3. Ajustez la vitesse et la pression de la glissière intérieure 4. Choix approprié de la peinture et du réglage

2) 1. Sélection correcte de

moule de moulage sous pression matériaux et processus de traitement thermique 2. La température de coulée ne doit pas être trop élevée, en particulier les alliages à point de fusion élevé 3. Préchauffage complet du moule 4. Les moules de moulage sous pression doivent être recuits régulièrement ou après un certain nombre de moulage sous pression, et la surface de la pièce formée doit être polie

3) 1. L'alliage ne doit pas être surchauffé 2. Augmentez la température du moule et abaissez la température de coulée 3. Contrôlez strictement la composition de l'alliage dans la plage autorisée

4) 1. La proportion de matériaux en alliage doit faire attention à la teneur en impuretés pour ne pas dépasser le point de départ 2. Ajuster le temps d'ouverture du moule 3. Rendre la tige de poussée uniformément sollicitée 4. Changer l'irrégularité de l'épaisseur de la paroi

5) 1. Contrôlez correctement la composition de l'alliage. Dans certains cas: des lingots d'aluminium pur peuvent être ajoutés à l'alliage pour réduire la teneur en magnésium de l'alliage; ou des alliages maîtres aluminium-silicium peuvent être ajoutés à l'alliage pour augmenter la teneur en silicium 2. Augmenter la température du moule 3. Changer la structure de la pièce moulée 4. Ajuster le mécanisme de traction du noyau ou rendre la tige de poussée uniformément sollicitée

6) 1. Ajouter du magnésium pur à l'alliage pour réduire la teneur en aluminium et en silicium 2. La température du moule doit être contrôlée dans la plage requise 3. Améliorer la structure de la coulée pour éliminer la section transversale avec de grands changements d'épaisseur 4. Ajustez le noyau et la tige de poussée pour lui faire subir l'équilibre de la force

7) 1. Assurez-vous que la composition chimique de l'alliage a la limite inférieure des éléments d'alliage: lorsque le laiton de silicium est préparé, la teneur en silicium et en zinc ne peut pas être prise en même temps que la limite supérieure 2. Augmentez le moule température 3. Contrôlez et ajustez correctement le temps d'ouverture du moule

8) 1. Changez la structure de la pièce moulée pour éliminer l'accumulation de métal et les grands changements de section 2. Abaissez la température de coulée si possible 3. Augmentez la pression d'injection 4. Améliorez correctement le système de coulée pour améliorer la pression

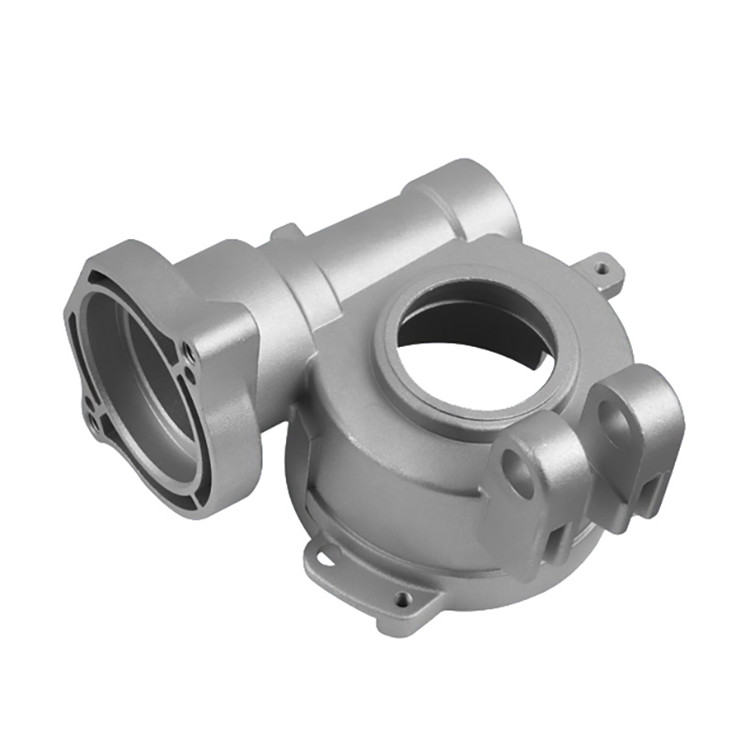

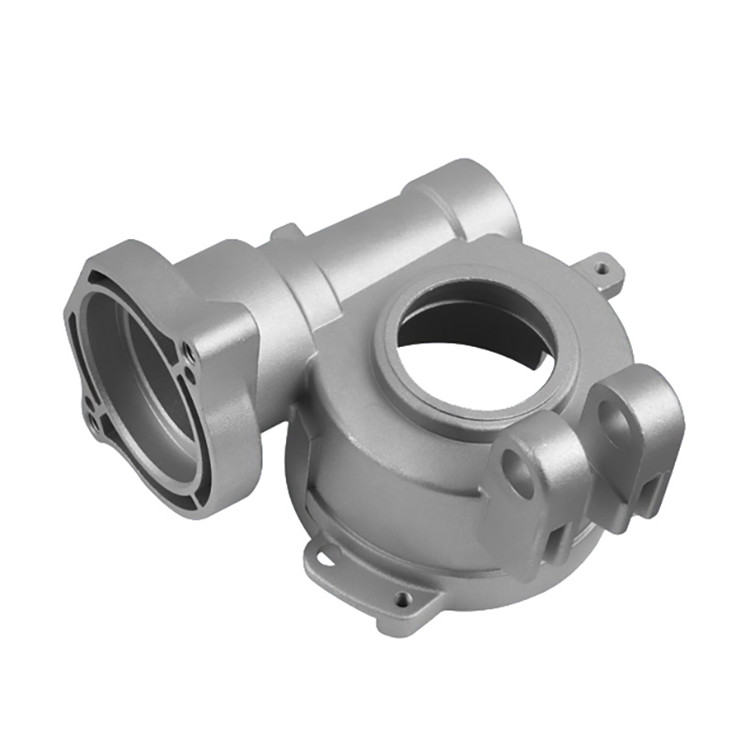

Ningbo Fuerd a été fondée en 1987, est leader des services complets

Outillage de moulage sous pression,

moulage sous pression en aluminium,

moulage sous pression de zinc,

Coulée par gravité fabricant. Nous sommes un fournisseur de solutions offrant un large éventail de capacités et de services qui incluent le support technique,

conception,

moules, complexe

Usinage CNC, imprégnation, culbutage, chrome, revêtement en poudre, polissage, assemblage et autres services de finition. Nous travaillerons avec vous en tant que partenaires et non seulement comme fournisseurs.

- Service complet en moulage sous pression et usinage depuis 1987

- Machine de moulage sous pression de 180 à 4400 tonnes

- Plus de 1500 ensembles de pièces de moulage exportés à l'étranger

- Reconnu par les meilleures marques de l'industrie automobile et médicale

- Usine certifiée IATF 16949

- Célèbre «ville de moulage sous pression en Chine»

- Un personnel bien formé vous soutiendra efficacement de la demande de devis à l'expédition.

NINGBO FUERD MÉCANIQUE CO., LTD

Site Web : https://www.fuerd.com